Nguyên Nhân Thường Gặp Gây Mài Mòn Và Tắc Nghẽn Vòi Phun

Có 2 nguyên nhân chính gây mài mòn vòi phun – sự xói mòn do nước chứa khoáng chất (>100ppm tổng chất rắn hòa tan) và các hạt cát – làm tăng đường kính vòi phun và ảnh hưởng đến độ chính xác của tia nước. Tình trạng tắc nghẽn càng làm vấn đề trầm trọng hơn khi hạt garnet đã qua sử dụng hoặc mảnh vụn từ vật liệu gia công chặn dòng chảy. Kết hợp lại, các yếu tố này dẫn đến bề rộng rãnh cắt không ổn định và độ côn không mong muốn, làm giảm hoặc mất đi độ chính xác gia công tới 70% trước khi vòi phun hỏng hoàn toàn (Flow Science, 20024). Việc kiểm tra định kỳ sau mỗi 50 giờ cắt giúp phát hiện biến dạng sớm.

Kỹ Thuật Làm Sạch Tối Ưu Để Loại Bỏ Hạt Mài

Ngăn ngừa hư hại không thể đảo ngược bằng cách xả hệ thống định kỳ:

- Xả sạch đường ống phun nước bằng nước cất trong 5 phút

- Sử dụng làm sạch siêu âm cho các buồng trộn đã tháo rời

- Làm sạch bên trong lỗ phun chỉ bằng các công cụ có đầu nylon

Duy trì mức pH của nước trong khoảng 6-8, vì chất lỏng có tính axit hoặc kiềm sẽ thúc đẩy ăn mòn. Lọc ly tâm có thể thu giữ 97% các hạt nhỏ hơn 50 micron, giúp kéo dài đáng kể tuổi thọ vòi phun khi được sử dụng phòng ngừa.

Tần suất thay thế lỗ phun và phân tích hiệu quả chi phí

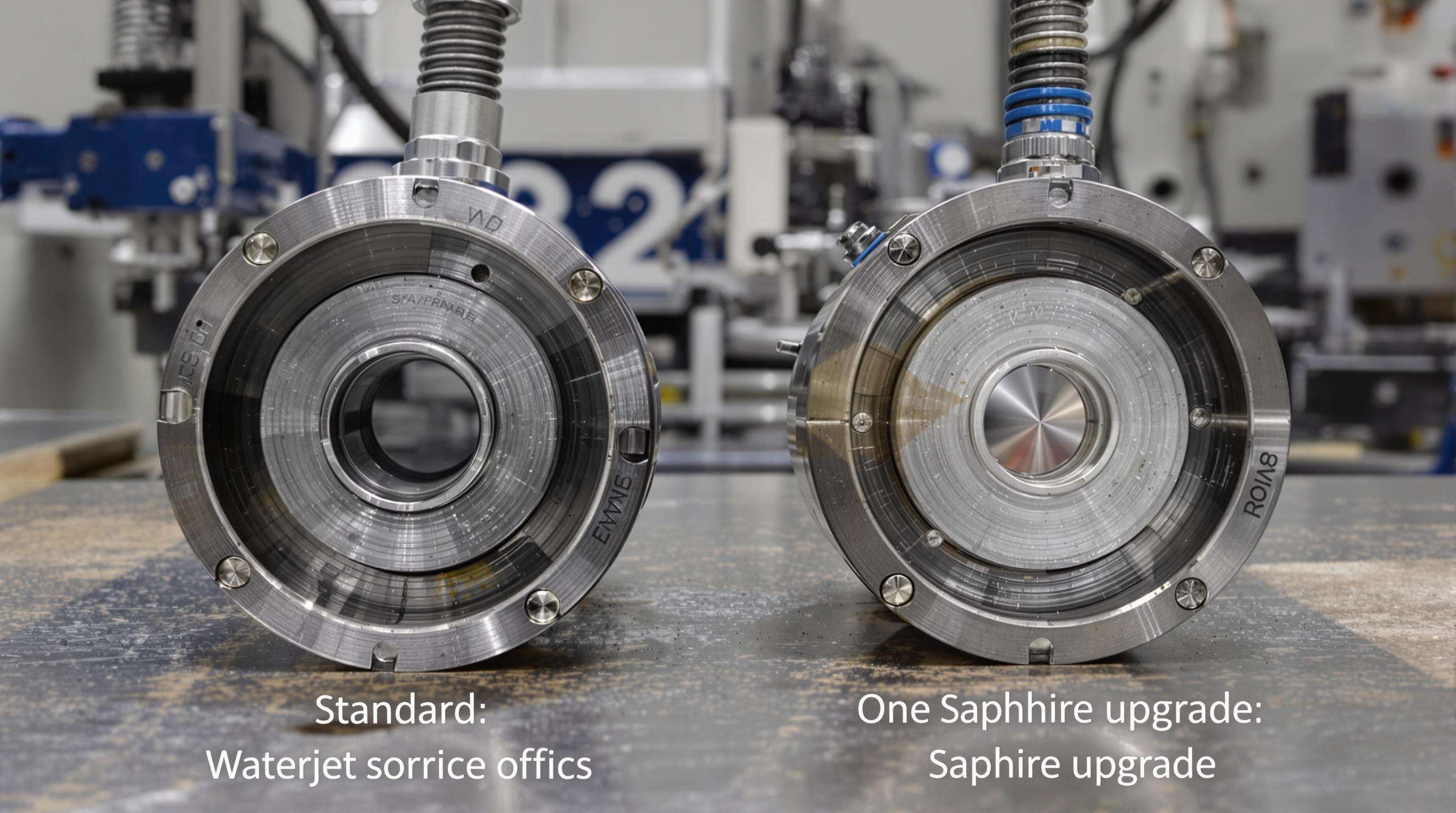

| Nguyên nhân | Lỗ phun tiêu chuẩn | Nâng cấp lỗ phun Sapphire |

|---|---|---|

| Tuổi thọ trung bình | 100 giờ | 400 Giờ |

| Giữ tốc độ cắt | -55%/150 giờ | -12%/400 giờ |

| Tiềm năng Tiết kiệm Hàng năm | Mốc cơ sở | ~$5,300* |

*Dựa trên hoạt động 24/5 cộng thêm chi phí dừng máy (Hiệp hội Waterjet Công nghiệp 2023). Hiệu chỉnh lại trong vòng 2 giờ sau khi thay thế để duy trì độ kết dính của tia—điều chỉnh chậm gây lãng phí tới 18% chất mài mòn. Theo dõi mức độ suy giảm theo loại vật liệu để tối ưu hóa khoảng thời gian thay thế (thông thường từ 80–120 giờ cắt để đạt hiệu suất cao nhất).

Chẩn đoán Lỗi Bơm trong Hệ thống Cắt bằng Tia Nước

Dao động Áp suất Thủy lực: Các Phương pháp Kiểm tra và Hiệu chuẩn

Áp suất không ổn định ảnh hưởng đến chất lượng đường cắt và tạo ra tiếng ồn bất thường. Kiểm tra áp suất tĩnh khi các bộ phận còn nguội, cho phép sai lệch ±5% so với thông số kỹ thuật. Trong quá trình cắt, sử dụng phần mềm chẩn đoán để theo dõi mẫu sóng. Hiệu chuẩn hàng năm để ngăn ngừa sai lệch.

Nhận biết Hiện tượng Overstroking thông qua Dữ liệu Hiệu suất Hệ thống

Hành trình vượt mức gây căng thẳng lên các ổ bi và thanh gia tăng áp, thể hiện qua nhiệt độ dầu cao (>68°C) và tần suất hành trình bất thường. Phân tích nhật ký hiệu suất để phát hiện sự không ổn định ở giữa hành trình. Tối ưu hóa áp suất nước và kiểm tra van một chiều để giảm xung động.

Quy trình Thay phớt để Ngăn ngừa Rò rỉ

Thay phớt khi phát hiện rò rỉ hoặc nhiễm bẩn dầu. Cô lập áp suất thủy lực, xả hệ thống nước, và tháo phớt bằng công cụ không làm trầy xước. Nguồn nước có độ cứng cao yêu cầu kiểm tra hàng quý, giúp giảm 40% chi phí linh kiện.

Tác động của Chất lượng Nước đến Các Bộ phận Máy Cắt Tia Nước

Bảo trì Hệ thống Lọc để Bảo vệ Ổ bi Bơm

62% sự cố ổ bi bắt nguồn từ nước bị nhiễm bẩn (>100 ppm TDS). Sử dụng hệ thống lọc đa tầng:

- Lọc cặn hàng tuần

- Thay màng thẩm thấu ngược hàng quý

- Lọc micron trước các mạch làm mát

Giữ TDS dưới 50 ppm để giảm 40% chi phí ổ bi.

chiến lược cân bằng pH để ngăn ngừa ăn mòn linh kiện

Duy trì pH trong khoảng 6.8-7.5 với hệ thống giám sát tự động. Nước cứng (>120 ppm canxi) yêu cầu sử dụng chất làm mềm để ngăn cặn bám. Kiểm tra pH hàng tuần giảm 75% sự cố ăn mòn.

Thực hành tốt nhất trong giám sát hệ thống áp suất cao

Kỹ thuật đọc đồng hồ đo áp suất thời gian thực

Sự lệch áp suất >±5% cảnh báo nguy cơ hư hỏng. Hệ thống IoT phân tích xu hướng để phát hiện sớm mài mòn bơm. Theo Báo cáo Hệ thống Áp suất Cao 2025, cảm biến thông minh ngăn chặn 38% sự cố nghiêm trọng từ mất ổn định không được phát hiện.

Ngăn ngừa sự cố nghiêm trọng thông qua phân tích lưu lượng dòng chảy

Lưu lượng dưới 3.8 GPM trong hệ thống 60Kpsi thường chỉ ra tắc nghẽn hoặc mài mòn phớt. Triển khai:

- So sánh lưu lượng dòng chảy hàng tuần

- Cảnh báo khi chênh lệch >15%

- Bù nhiệt

Kết hợp giám sát lưu lượng và áp suất giúp giảm 27% chi phí bảo trì và kéo dài tuổi thọ các bộ phận.

Triển khai quy trình bảo trì phòng ngừa

Lịch trình bảo trì tiêu chuẩn hóa giúp giảm 41% thời gian gián đoạn và kéo dài tuổi thọ các bộ phận thêm 27%.

danh sách kiểm tra định kỳ 30/60/90 ngày cho các bộ phận quan trọng

- 30 ngày : Kiểm tra phớt bơm và khe hở van

- 60 ngày : Kiểm tra áp suất intensifier (sai số ±2%)

- 90 ngày : Kiểm tra ống thủy lực và đường dẫn mài mòn

Giải pháp này giúp giảm 23% các lần sửa chữa ngoài kế hoạch.

Bảo trì hệ thống cấp hạt mài để đảm bảo hiệu suất ổn định

- Kiểm tra lưới phễu hàng tuần

- Xác minh lưu lượng hạt mài hai tháng một lần (1,2-1,8 lb/phút)

- Thay thế ống tăng tốc có đường kính tăng >0,5mm

Bảo trì đúng cách giúp giảm 34% việc thay thế vòi phun và ổn định áp suất đường dẫn khí nén (85-95 psi).

Câu hỏi thường gặp

Điều gì gây ra hiện tượng mài mòn và tắc nghẽn vòi phun trong máy cắt tia nước?

Hiện tượng mài mòn vòi phun chủ yếu do nước chứa khoáng chất và các hạt cát làm mở rộng đường kính vòi phun, trong khi tắc nghẽn bị ảnh hưởng bởi hạt garnet đã qua sử dụng và mảnh vụn chặn các kênh dẫn.

Làm thế nào để loại bỏ hiệu quả các hạt mài khỏi vòi phun?

Các kỹ thuật xả hệ thống định kỳ như xả sạch đường ống máy cắt tia nước, sử dụng làm sạch siêu âm cho buồng trộn và làm sạch bên trong lỗ phun bằng công cụ có đầu nylon được khuyến nghị.

Tần suất khuyến nghị để thay thế các lỗ phun nước (waterjet orifices) là bao nhiêu?

Việc thay thế lỗ phun thường được khuyến nghị cứ sau 80-120 giờ cắt, mặc dù khoảng thời gian này có thể thay đổi tùy theo mức độ sử dụng và loại vật liệu đang được cắt.

Chất lượng nước ảnh hưởng như thế nào đến các bộ phận của máy cắt tia nước (waterjet)?

Nước bị nhiễm bẩn gây ra 62% sự cố ở ổ trục, do đó việc lọc nước nhiều giai đoạn và cân bằng pH là rất quan trọng để duy trì độ bền của các bộ phận.

Mục Lục

- Nguyên Nhân Thường Gặp Gây Mài Mòn Và Tắc Nghẽn Vòi Phun

- Kỹ Thuật Làm Sạch Tối Ưu Để Loại Bỏ Hạt Mài

- Tần suất thay thế lỗ phun và phân tích hiệu quả chi phí

- Chẩn đoán Lỗi Bơm trong Hệ thống Cắt bằng Tia Nước

- Tác động của Chất lượng Nước đến Các Bộ phận Máy Cắt Tia Nước

- Thực hành tốt nhất trong giám sát hệ thống áp suất cao

- Triển khai quy trình bảo trì phòng ngừa

-

Câu hỏi thường gặp

- Điều gì gây ra hiện tượng mài mòn và tắc nghẽn vòi phun trong máy cắt tia nước?

- Làm thế nào để loại bỏ hiệu quả các hạt mài khỏi vòi phun?

- Tần suất khuyến nghị để thay thế các lỗ phun nước (waterjet orifices) là bao nhiêu?

- Chất lượng nước ảnh hưởng như thế nào đến các bộ phận của máy cắt tia nước (waterjet)?