Поширені причини зношування та забивання сопл

Існують 2 основні причини зношування сопл – ерозія через воду, що містить мінерали (>100 ppm загальної концентрації розчинених солей) і піскові частинки, унаслідок чого збільшується діаметр сопла та порушується точність струменя. Забивання лише посилює проблему, коли використаний абразивний гранат або брухт з заготовки блокують канали потоку. Разом ці фактори призводять до нерівномірної ширини різу та конусоподібних зрізів, що послаблюють або повністю порушують точність обробки на 70% раніше часу передбачуваного терміну служби (20024 Flow Science). Регулярний огляд після кожних 50 годин різання дозволяє вчасно виявити деформації.

Оптимальні методи чищення для видалення абразивних частинок

Запобігайте невиліковним пошкодженням завдяки систематичному продуванню:

- Промийте водяні лінії дистильованою водою протягом 5 хвилин

- Використовуйте ультразвукове очищення для розібраних змішувальних камер

- Очищуйте внутрішню частину отворів лише інструментами з нейлоновими кінчиками

Підтримуйте рівень pH води в межах 6-8, оскільки кислі або лужні рідини прискорюють корозію. Центробіжна фільтрація затримує 97% частинок менше 50 мікронів, значно подовжуючи термін служби сопла, якщо використовувати її профілактично.

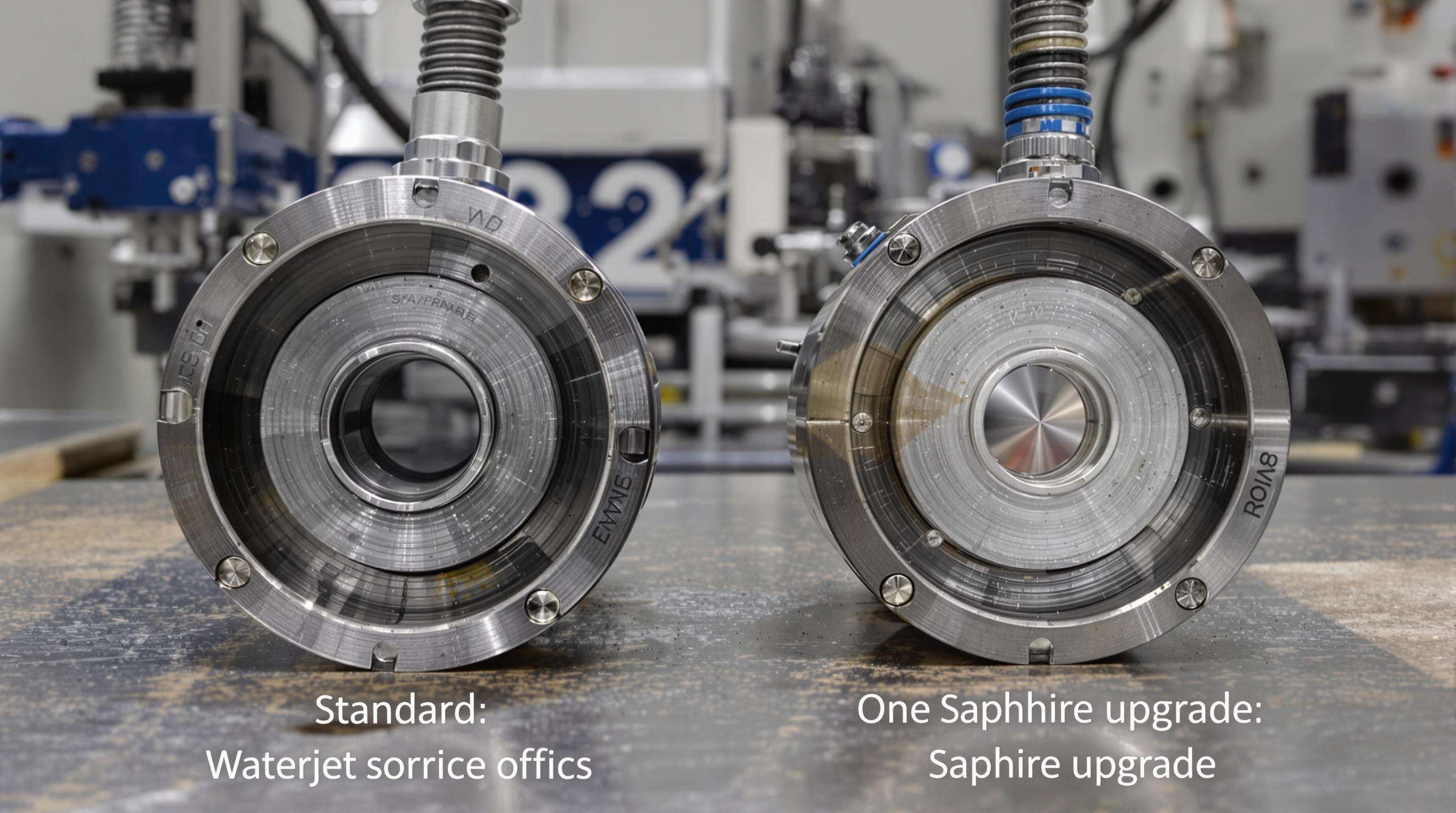

Частота заміни отворів та аналіз економічної ефективності

| Фактор | Стандартний отвір | Покращення з сапфіром |

|---|---|---|

| Середній термін служби | 100 годин | 400 годин |

| Збереження швидкості різання | -55%/150 год | -12%/400 год |

| Потенціал річних заощаджень | Базовий рівень | ~$5,300* |

*На основі 24/5 операцій та витрат на простій (Industrial Waterjet Association, 2023). Перекалібруйте протягом 2 годин після заміни, щоб зберегти цілісність струменя — затримка призводить до втрати до 18% абразиву. Відстежуйте деградацію залежно від типів матеріалів для оптимізації інтервалів заміни (зазвичай 80–120 годин різання для досягнення ефективності).

Діагностика несправностей насоса у системах водорізання

Коливання гідравлічного тиску: методи тестування та калібрування

Нестабільний тиск погіршує якість різання й призводить до чутних перепадів. Тестуйте статичний тиск, коли компоненти охолоджені, допускається відхилення ±5% від технічних характеристик. Під час різання використовуйте діагностичне програмне забезпечення для контролю хвильових патернів. Щорічна повторна калібровка запобігає зміщенню параметрів.

Виявлення перевитягу через аналіз даних продуктивності системи

Надмірний хід перевантажує підшипники та штовхачі, про що свідчать високі температури олії (>68°C) і аномальна частота ходу. Проаналізуйте журнали продуктивності на нестабільність у середньому ході. Оптимізуйте тиск води та перевірте зворотні клапани для зменшення пульсації.

Протоколи заміни ущільнень для запобігання витокам

Замінюйте ущільнення при виявленні витоків або забруднення олії. Відключіть гідравлічний тиск, спустіть воду з системи та вийміть ущільнення за допомогою інструментів, що не пошкоджують поверхні. У разі жорсткої води потрібні щоквартальні перевірки, що дозволяє знизити витрати на запчастини на 40%.

Вплив якості води на компоненти машини для різання водою

Обслуговування системи фільтрації для захисту підшипників насоса

62% випадків виходу з ладу підшипників пов'язані з забрудненою водою (>100 ppm TDS). Використовуйте багатоступеневу фільтрацію:

- Фільтри осаду щотижня

- Заміна мембран зворотного осмосу щоквартала

- Мікронні фільтри перед охолоджувальними контурами

Підтримуйте рівень TDS нижче 50 ppm, щоб скоротити витрати на підшипники на 40%.

стратегії балансування рН для запобігання корозії компонентів

Підтримуйте рН в діапазоні 6,8-7,5 за допомогою автоматичного моніторингу. Жорстка вода (>120 ppm кальцію) потребує пом'якшувачів для запобігання утворенню накипу. Щотижневе тестування рН зменшує випадки корозії на 75%.

Найкращі практики моніторингу систем високого тиску

Методи інтерпретації показників манометрів в реальному часі

Відхилення тиску >±5% сигналізують про потенційні несправності. Системи з підтримкою IoT аналізують тенденції для раннього виявлення зносу насосів. За даними Звіту про системи високого тиску за 2025 рік, інтелектуальні сенсори запобігають 38% катастрофічних відмов, спричинених невиявленою нестабільністю.

Запобігання катастрофічним відмовам шляхом аналізу об'ємної витрати

Об'ємна витрата нижче 3,8 гал/хв в системах 60Кpsi часто вказує на закупорки або знос ущільнень. Впровадіть:

- Щотижневі порівняння об'ємної витрати

- Сповіщення про відхилення >15%

- Температурна компенсація

Поєднання контролю потоку та тиску скорочує витрати на технічне обслуговування на 27% і подовжує термін служби компонентів.

Впровадження профілактичних заходів технічного обслуговування

Стандартні графіки технічного обслуговування зменшують затримки на 41% і подовжують термін служби компонентів на 27%.

контрольні списки огляду на 30/60/90 день для критичних компонентів

- 30-денний : Перевірте ущільнення насоса та зазори клапанів

- 60-денний : Випробуйте підвищення тиску (допуск ±2%)

- 90-денний : Огляньте гідравлічні шланги та абразивні лінії

Такий підхід скорочує непланові ремонти на 23%.

Обслуговування системи подачі абразиву для стабільної роботи

- Щотижнева перевірка сита завантажувального бункера

- Раз на півроку перевіряти потік абразиву (1,2-1,8 фунт/хв)

- Замінювати прискорювальні трубки при збільшенні діаметра >0,5 мм

Правильне обслуговування зменшує заміну сопл на 34% і стабілізує тиск в пневматичній лінії (85-95 psi).

ЧаП

Що викликає ерозію та забивання сопел у водяних машинах?

Ерозія сопла в основному викликана водою з мінералами та пісковими частинками, які збільшують діаметр сопла, а забивання посилюється відпрацьованим абразивом гранату та сміттям, що блокує канали потоку.

Як ефективно видалити абразивні частинки із сопел?

Рекомендується систематична продувка, така як промивання ліній водяного струменя, використання ультразвукової очистки для змішувальних камер та очищення внутрішньої частини отворів за допомогою інструментів із нейлоновими кінцями.

Як часто рекомендується замінювати отвори водяного струменя?

Заміну дросельного отвору зазвичай рекомендують кожні 80–120 годин різання, хоча це може варіюватися залежно від умов експлуатації та матеріалів, що розрізаються.

Як якість води впливає на компоненти машини для різання водним джетом?

Брудна вода призводить до 62% випадків виходу з ладу підшипників, тому багатоступенева фільтрація та балансування pH є важливими для збереження цілісності компонентів.

Зміст

- Поширені причини зношування та забивання сопл

- Оптимальні методи чищення для видалення абразивних частинок

- Частота заміни отворів та аналіз економічної ефективності

- Діагностика несправностей насоса у системах водорізання

- Вплив якості води на компоненти машини для різання водою

- Найкращі практики моніторингу систем високого тиску

- Впровадження профілактичних заходів технічного обслуговування

- ЧаП