สาเหตุหลักของการสึกกร่อนและการอุดตันของหัวฉีด

มีอยู่สองสาเหตุหลักที่ทำให้หัวฉีดเสื่อมสภาพ — การสึกกร่อนจากน้ำที่มีแร่ธาตุ (>100ppm รวมสารละลายทั้งหมด) และอนุภาคทราย ซึ่งจะทำให้รูหัวฉีดกว้างขึ้น และลดความแม่นยำของลำน้ำ และการอุดตันที่เกิดขึ้นเมื่ออนุภาคแก้วอลูมินาที่ใช้แล้วหรือเศษชิ้นงานเข้าไปอุดตันทางเดินน้ำ เมื่อรวมกันแล้ว ผลลัพธ์เหล่านี้นำไปสู่ความไม่สม่ำเสมอของรอยตัดและความลาดเอียงในการตัด จนกระทบต่อความแม่นยำในการทำงานมากถึง 70% ก่อนที่หัวฉีดจะเสียหายสมบูรณ์ (Flow Science, 20024) การตรวจสอบอย่างสม่ำเสมอหลังจากการตัดครบ 50 ชั่วโมง จะช่วยให้ตรวจพบการเปลี่ยนแปลงได้ตั้งแต่แรกเริ่ม

เทคนิคการทำความสะอาดที่เหมาะสมสำหรับการกำจัดอนุภาคสารกัดกร่อน

ป้องกันความเสียหายที่แก้ไม่ได้ด้วยการล้างระบบอย่างเป็นระบบ:

- ล้างท่อเจ็ทน้ำด้วยน้ำกลั่นเป็นเวลา 5 นาที

- ใช้การทำความสะอาดแบบอัลตราโซนิกสำหรับห้องผสมที่ถอดแยกชิ้นส่วนแล้ว

- ทำความสะอาดด้านในของรูเจาะ (Orifice) โดยใช้เครื่องมือที่มีปลายไนลอนเท่านั้น

รักษาระดับค่า pH ของน้ำให้อยู่ระหว่าง 6-8 เนื่องจากของเหลวที่มีความเป็นกรดหรือด่างจะเร่งการกัดกร่อนโลหะ การกรองแบบเหวี่ยงหนีศูนย์กลางสามารถจับอนุภาคขนาดต่ำกว่า 50 ไมครอนได้ถึง 97% ซึ่งช่วยยืดอายุการใช้งานของหัวฉีดได้อย่างมากหากใช้งานเชิงป้องกัน

ความถี่ในการเปลี่ยนรูเจาะและประสิทธิภาพทางเศรษฐกิจ

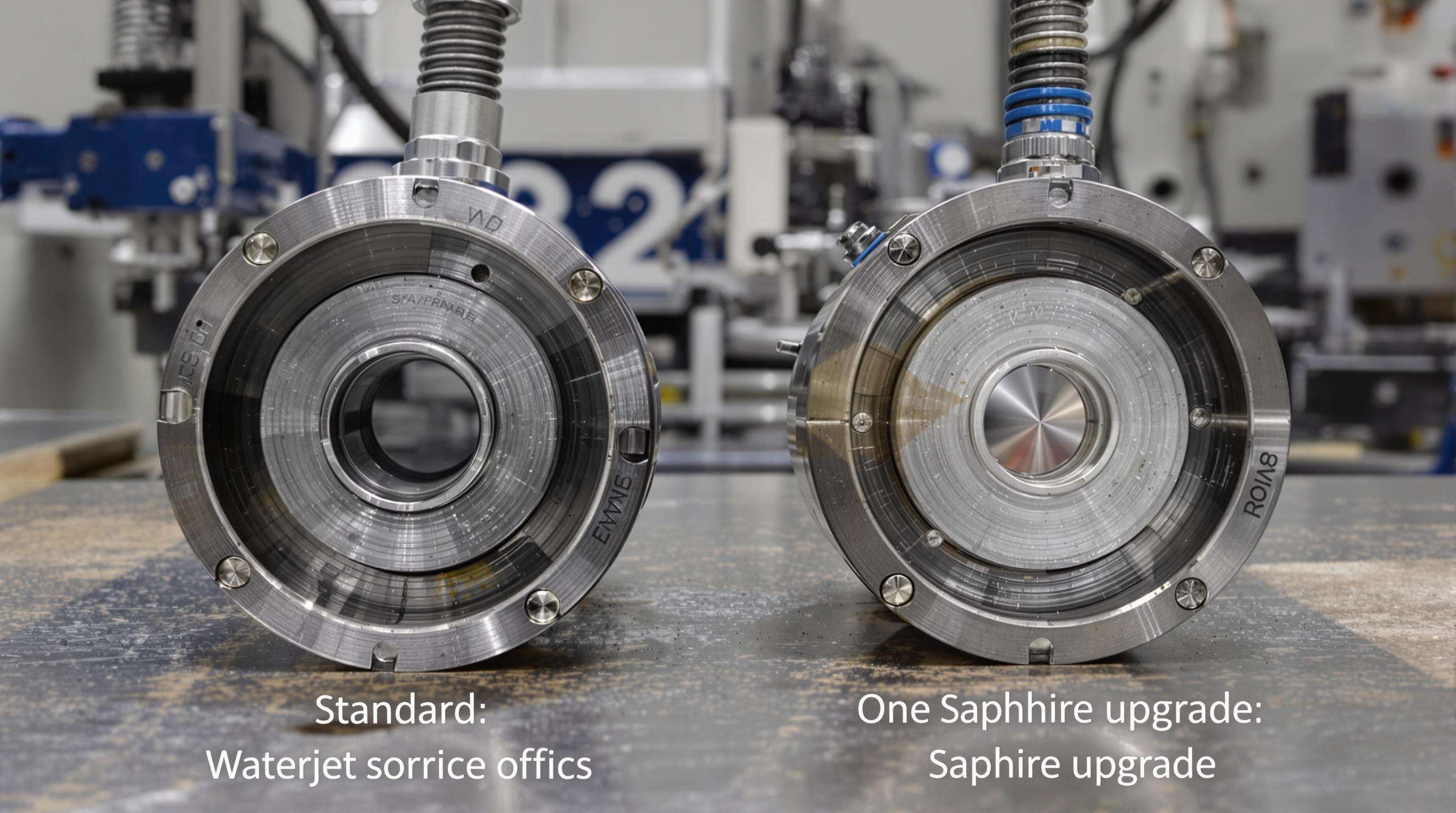

| สาเหตุ | รูเจาะมาตรฐาน | อัพเกรดรูเจาะแซฟไฟร์ |

|---|---|---|

| อายุการใช้งานเฉลี่ย | 100 ชั่วโมง | 400 ชั่วโมง |

| ความสามารถในการรักษาความเร็วในการตัด | -55%/150 ชม. | -12%/400 ชม. |

| ศักยภาพในการประหยัดรายปี | เส้นฐาน | ~$5,300* |

*คำนวณจากปฏิบัติการ 24/5 รวมค่าใช้จ่ายจากช่วงเวลาที่เครื่องหยุดทำงาน (Industrial Waterjet Association 2023) ปรับเทียบใหม่ภายใน 2 ชั่วโมงหลังเปลี่ยนชิ้นส่วน เพื่อรักษากำลังเจ็ทให้สมบูรณ์—การปรับเทียบที่ล่าช้าทำให้สูญเสียสารกัดสีข้างได้ถึง 18% ติดตามประสิทธิภาพที่ลดลงตามประเภทวัสดุเพื่อหาช่วงเวลาที่เหมาะสมในการเปลี่ยนชิ้นส่วน (โดยปกติอยู่ระหว่าง 80-120 ชม. ของการตัดเพื่อประสิทธิภาพสูงสุด)

การวินิจฉัยสาเหตุความล้มเหลวของปั๊มในระบบตัดด้วยลำน้ำเจ็ท

การทดสอบและการปรับเทียบแรงดันไฮดรอลิกที่ผันผวน

แรงดันที่ไม่สม่ำเสมอส่งผลต่อคุณภาพของการตัด และก่อให้เกิดเสียงดังที่สามารถรับรู้ได้ ทดสอบแรงดันขณะชิ้นส่วนเย็น โดยยอมให้มีความคลาดเคลื่อน ±5% จากข้อมูลจำเพาะ ในระหว่างการตัด ใช้ซอฟต์แวร์วินิจฉัยเพื่อตรวจสอบรูปแบบคลื่นรบกวน การปรับเทียบประจำปีช่วยป้องกันความคลาดเคลื่อน

การระบุอาการโอเวอร์สโตรกผ่านข้อมูลประสิทธิภาพของระบบ

การเคลื่อนที่เกินพิกัดทำให้แบริ่งและเพลาแรงดันสึกหรอ ซึ่งสามารถบ่งชี้ได้จากอุณหภูมิน้ำมันที่สูง (>68°C) และความถี่ของการเคลื่อนที่ผิดปกติ วิเคราะห์บันทึกประสิทธิภาพเพื่อตรวจสอบความไม่เสถียรในช่วงกลางของการเคลื่อนที่ เพิ่มประสิทธิภาพของแรงดันน้ำและตรวจสอบวาล์วเช็คเพื่อลดแรงสั่นสะเทือน

ขั้นตอนการเปลี่ยนซีลเพื่อป้องกันการรั่วไหล

เปลี่ยนซีลเมื่อตรวจพบการรั่วไหลหรือการปนเปื้อนของน้ำมัน แยกแรงดันไฮดรอลิก ปล่อยน้ำในระบบทั้งหมด และถอดซีลด้วยเครื่องมือที่ไม่ทำให้เกิดรอยขีดข่วน ในกรณีที่น้ำมีความกระด้างสูงควรตรวจสอบทุกไตรมาส เพื่อลดค่าใช้จ่ายของอะไหล่ลง 40%

ผลกระทบของคุณภาพน้ำต่อชิ้นส่วนของเครื่องตัดด้วยลำแสงน้ำ (Waterjet Cutting Machine)

การบำรุงรักษาระบบกรองน้ำเพื่อปกป้องแบริ่งของปั๊ม

62% ของความล้มเหลวของแบริ่งเกิดจากน้ำที่ปนเปื้อน (>100 ppm TDS) ควรใช้ระบบกรองหลายระดับ:

- ตัวกรองตะกอนรายสัปดาห์

- เปลี่ยนแผ่นกรองแบบ Reverse Osmosis ทุกไตรมาส

- ตัวกรองไมครอนก่อนเข้าวงจรทำความเย็น

ควบคุมค่า TDS ให้อยู่ต่ำกว่า 50 ppm เพื่อลดค่าใช้จ่ายของแบริ่งลง 40%

กลยุทธ์การปรับสมดุลค่า pH เพื่อป้องกันการกัดกร่อนชิ้นส่วน

รักษาระดับค่า pH ระหว่าง 6.8-7.5 โดยใช้ระบบตรวจสอบอัตโนมัติ น้ำกระด้าง (>120 ppm แคลเซียม) จำเป็นต้องใช้เครื่องทำนุ่มเพื่อป้องกันการเกิดคราบหินปูน การทดสอบค่า pH รายสัปดาห์ลดปัญหาการกัดกร่อนได้ถึง 75%

แนวทางปฏิบัติที่ดีที่สุดในการตรวจสอบระบบแรงดันสูง

เทคนิคการอ่านค่ามาตรวัดแรงดันแบบเรียลไทม์

แรงดันที่เบี่ยงเบนมากกว่า ±5% ส่งสัญญาณถึงความเสี่ยงของการทำงานล้มเหลว ระบบ IoT สามารถวิเคราะห์แนวโน้มเพื่อตรวจจับการสึกหรอของปั๊มแต่เนิ่นๆ ตามรายงานระบบแรงดันสูงปี 2025 เซ็นเซอร์อัจฉริยะสามารถป้องกันปัญหาความล้มเหลวอย่างรุนแรงจากความไม่มั่นคงที่ตรวจจับไม่พบได้ถึง 38%

การป้องกันความล้มเหลวอย่างรุนแรงผ่านการวิเคราะห์อัตราการไหล

อัตราการไหลที่ต่ำกว่า 3.8 GPM ในระบบ 60Kpsi มักบ่งชี้ถึงการอุดตันหรือการสึกหรอของซีล ควรดำเนินการ:

- เปรียบเทียบอัตราการไหลรายสัปดาห์

- แจ้งเตือนเมื่อมีความแปรปรวนมากกว่า 15%

- การชดเชยอุณหภูมิ

การรวมการตรวจสอบแรงดันและแรงไหลช่วยลดค่าใช้จ่ายในการบำรุงรักษาลง 27% และยืดอายุการใช้งานของชิ้นส่วน

การนำระบบบำรุงรักษาเชิงป้องกันมาปฏิบัติ

ตารางบำรุงรักษาแบบมาตรฐานช่วยลดความล่าช้าลง 41% และยืดอายุการใช้งานของชิ้นส่วนลง 27%

รายการตรวจสอบชิ้นส่วนสำคัญในช่วง 30/60/90 วัน

- 30 วัน : ตรวจสอบซีลปั๊มและช่องว่างของวาล์ว

- 60 วัน : ทดสอบแรงดันอินเทนซิไฟเออร์ (±2% ยอมให้คลาดเคลื่อนได้)

- 90 วัน : ตรวจสอบท่อไฮดรอลิกและท่อนำสารกัดกร่อน

วิธีการนี้ช่วยลดการซ่อมแซมที่ไม่ได้วางแผนไว้ลง 23%

การบำรุงรักษาเครื่องจ่ายสารกัดกร่อนเพื่อประสิทธิภาพที่สม่ำเสมอ

- ตรวจสอบตะแกรงไซโลเป็นรายสัปดาห์

- ตรวจสอบการไหลของสารกัดกร่อนทุกสองเดือน (1.2-1.8 ปอนด์/นาที)

- เปลี่ยนท่อเร่งความเร็วเมื่อเส้นผ่านศูนย์กลางเพิ่มขึ้นเกิน 0.5 มม.

การบำรุงรักษาอย่างเหมาะสมจะช่วยลดการเปลี่ยนหัวฉีดลง 34% และทำให้แรงดันในท่อลมมีความเสถียร (85-95 psi)

คำถามที่พบบ่อย

อะไรคือสาเหตุที่ทำให้หัวฉีดสึกหรอและอุดตันในเครื่องตัดวอเตอร์เจ็ท

การสึกหรอของหัวฉีดเกิดขึ้นหลักจากน้ำที่มีแร่ธาตุและอนุภาคทราย ซึ่งจะทำให้รูหัวฉีดกว้างขึ้น ในขณะที่การอุดตันเกิดจากสารกัดกร่อนแก้วเซอร์เวียดที่ใช้แล้วและเศษสิ่งสกปรกที่ไปอุดตันช่องทางการไหล

จะกำจัดอนุภาคของสารกัดกร่อนออกจากหัวฉีดให้มีประสิทธิภาพได้อย่างไร

แนะนำให้ใช้เทคนิคการล้างระบบที่มีประสิทธิภาพ เช่น การล้างท่อวอเตอร์เจ็ท การทำความสะอาดห้องผสมด้วยเครื่องทำความสะอาดอัลตราโซนิก และทำความสะอาดภายในรูหัวฉีดโดยใช้เครื่องมือที่มีปลายเป็นไนลอน

ความถี่ในการเปลี่ยนหัวฉีดน้ำควรอยู่ที่ประมาณไหน

โดยปกติแล้วควรเปลี่ยนหัวฉีดทุก 80-120 ชั่วโมงของการตัด ทั้งนี้อาจแตกต่างกันไปตามการใช้งานและชนิดของวัสดุที่นำมาตัด

คุณภาพของน้ำมีผลต่อชิ้นส่วนเครื่องตัดด้วยแรงดันน้ำอย่างไร

น้ำที่ปนเปื้อนทำให้เกิดปัญหาการเสียหายของตลับลูกปืนถึง 62% ดังนั้นการกรองน้ำหลายขั้นตอนและการปรับสมดุลค่า pH จึงมีความสำคัญอย่างมากในการรักษาประสิทธิภาพและความทนทานของชิ้นส่วน

สารบัญ

- สาเหตุหลักของการสึกกร่อนและการอุดตันของหัวฉีด

- เทคนิคการทำความสะอาดที่เหมาะสมสำหรับการกำจัดอนุภาคสารกัดกร่อน

- ความถี่ในการเปลี่ยนรูเจาะและประสิทธิภาพทางเศรษฐกิจ

- การวินิจฉัยสาเหตุความล้มเหลวของปั๊มในระบบตัดด้วยลำน้ำเจ็ท

- ผลกระทบของคุณภาพน้ำต่อชิ้นส่วนของเครื่องตัดด้วยลำแสงน้ำ (Waterjet Cutting Machine)

- แนวทางปฏิบัติที่ดีที่สุดในการตรวจสอบระบบแรงดันสูง

- การนำระบบบำรุงรักษาเชิงป้องกันมาปฏิบัติ

- คำถามที่พบบ่อย