Распространенные причины износа и засорения сопел

Существует 2 основные причины износа сопел — эрозия от воды, содержащей минералы (>100 ppm общих растворенных твердых веществ), и песчинок, увеличивающих диаметр сопла, а также нарушение точности струи. Засоры усугубляют проблему, когда использованный абразивный гранат или частицы от заготовки блокируют каналы потока. В совокупности эти факторы приводят к неравномерной ширине реза и конусообразным срезам, снижая или полностью нарушая точность обработки до 70% до выхода из строя (20024 Flow Science). Регулярный осмотр после каждых 50 часов резки позволяет заранее выявлять деформации.

Оптимальные методы очистки для удаления абразивных частиц

Предотвратите необратимое повреждение с помощью систематической продувки:

- Промойте водяные линии дистиллированной водой в течение 5 минут

- Используйте ультразвуковую очистку для разобранных смесительных камер

- Очищайте внутреннюю часть отверстий только инструментами с нейлоновыми наконечниками

Поддерживайте уровень pH воды между 6-8, так как кислотные или щелочные жидкости ускоряют коррозию. Центробежная фильтрация задерживает 97% частиц размером менее 50 микрон, значительно продлевая срок службы сопла при использовании заранее.

Частота замены отверстий и анализ экономической эффективности

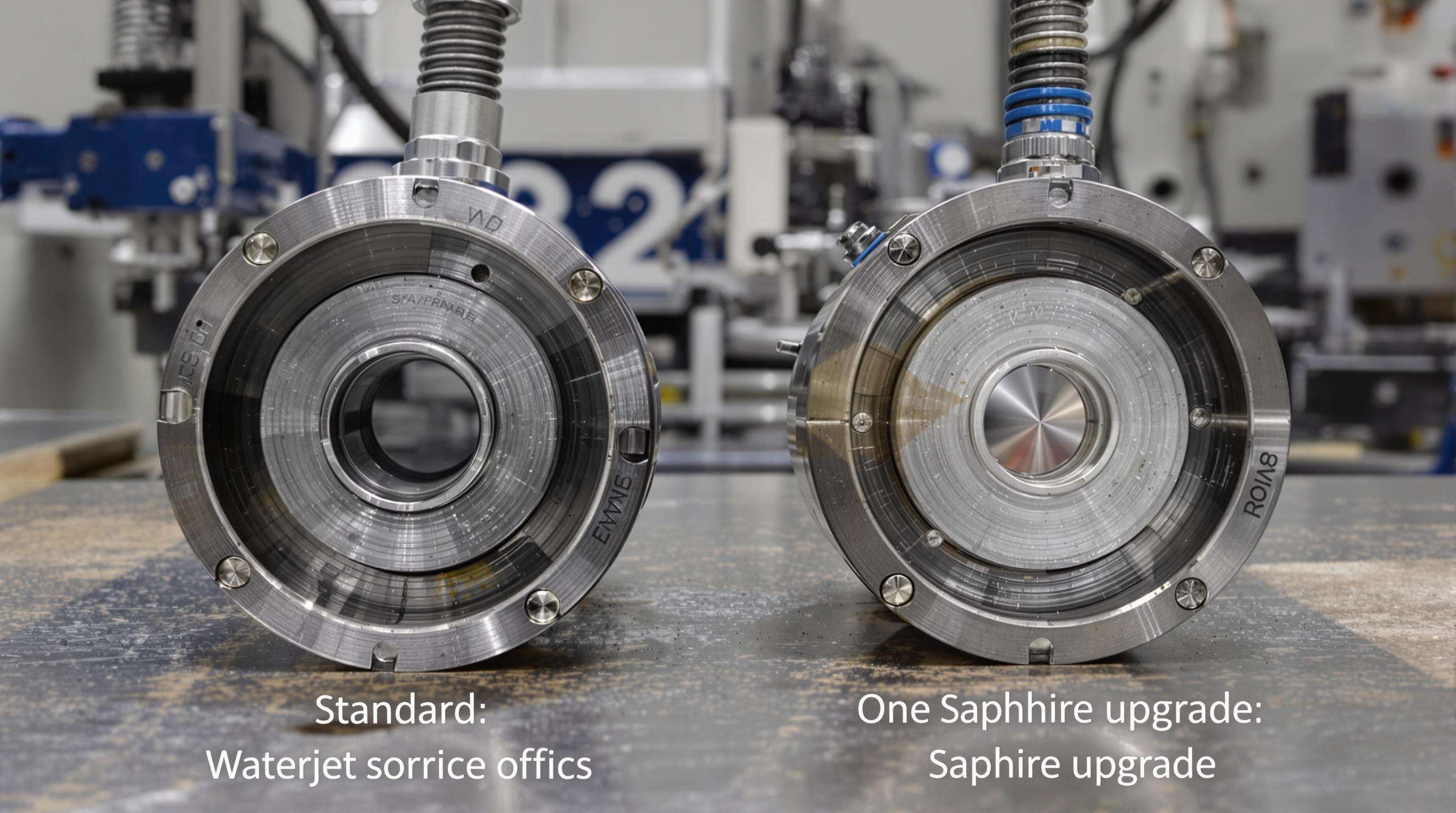

| Фактор | Стандартное отверстие | Апгрейд с сапфировым отверстием |

|---|---|---|

| Средний срок службы | 100 часов | 400 часов |

| Сохранение скорости резки | -55%/150 часов | -12%/400 ч |

| Потенциал годовой экономии | Базовая линия | ~$5,300* |

*На основе 24/5 операций плюс затраты на простой (Industrial Waterjet Association, 2023). Повторная калибровка должна быть выполнена в течение 2 часов после замены для сохранения целостности струи — задержки приводят к потере до 18% абразива. Отслеживайте степень износа в зависимости от обрабатываемых материалов для оптимизации интервалов замены (обычно 80–120 рабочих часов для обеспечения эффективности).

Диагностика неисправностей насоса в системах водяной струи

Колебания гидравлического давления: методы испытаний и калибровки

Нестабильное давление ухудшает качество резки и вызывает слышимые перепады давления. Измеряйте статическое давление при охлажденных компонентах, допуская отклонение ±5% от заданных параметров. Во время резки используйте диагностическое программное обеспечение для анализа волновых паттернов. Ежегодная повторная калибровка предотвращает смещение параметров.

Определение overstroking по данным производительности системы

Слишком длинный ход перегружает подшипники и штангу повышающего насоса, о чем свидетельствуют высокая температура масла (>68°C) и аномальная частота хода. Проанализируйте журналы производительности на предмет нестабильности в средней трети хода. Оптимизируйте давление воды и проверьте обратные клапаны для снижения пульсации.

Протоколы замены уплотнений для предотвращения утечек

Заменяйте уплотнения при обнаружении утечек или загрязнения масла. Отключите гидравлическое давление, слейте воду из системы и извлеките уплотнения с помощью инструментов, не повреждающих поверхность. В случае использования воды с высокой жесткостью проводите проверки ежеквартально, чтобы снизить затраты на запчасти на 40%.

Влияние качества воды на компоненты водоструйного станка

Обслуживание фильтрационной системы для защиты подшипников насоса

62% поломок подшипников вызвано загрязненной водой (>100 ppm TDS). Используйте многоступенчатую фильтрацию:

- Фильтры осадка еженедельно

- Замена мембран обратного осмоса ежеквартально

- Микронные фильтры перед охлаждающими контурами

Поддерживайте уровень TDS ниже 50 ppm, чтобы снизить затраты на подшипники на 40%.

стратегии балансировки pH для предотвращения коррозии компонентов

Поддерживайте pH в диапазоне 6,8-7,5 с автоматическим мониторингом. Для жесткой воды (>120 ppm кальция) требуются умягчители для предотвращения образования накипи. Еженедельное тестирование pH снижает количество коррозионных отказов на 75%.

Лучшие практики мониторинга высокого давления

Методы интерпретации показаний манометров в реальном времени

Отклонения давления >±5% сигнализируют о возможных отказах. Системы с поддержкой IoT анализируют тенденции для раннего обнаружения износа насосов. По данным отчета за 2025 год о системах высокого давления, интеллектуальные датчики предотвращают 38% катастрофических отказов, вызванных незамеченной нестабильностью.

Предотвращение катастрофических отказов посредством анализа расхода

Расход ниже 3,8 галлонов в минуту в системах с давлением 60 тысяч фунтов на квадратный дюйм часто указывает на засоры или износ уплотнений. Реализуйте:

- Еженедельные сравнения расхода

- Оповещения при отклонении >15%

- Температурная компенсация

Комбинация контроля потока и давления снижает затраты на техническое обслуживание на 27% и продлевает срок службы компонентов.

Внедрение программ профилактического обслуживания

Стандартные графики технического обслуживания уменьшают задержки на 41% и продлевают срок службы компонентов на 27%.

чек-листы осмотра для критически важных компонентов: 30/60/90 дней

- 30-дневный : Проверить уплотнения насоса и зазоры клапанов

- 60-дневный : Проверить давление интенсификатора (допуск ±2%)

- 90-дневный : Осмотреть гидравлические шланги и абразивные линии

Такой подход сокращает незапланированный ремонт на 23%.

Техническое обслуживание системы подачи абразива для стабильной производительности

- Еженедельная проверка сетки бункера

- Проверка потока абразива раз в два месяца (1,2–1,8 фунт/мин)

- Замена ускорительных трубок при увеличении диаметра более чем на 0,5 мм

Правильное техническое обслуживание снижает потребность замены сопел на 34 % и стабилизирует давление пневматической линии (85–95 psi).

Часто задаваемые вопросы

Что вызывает эрозию и засоры сопел в водоструйных машинах?

Эрозия сопла в первую очередь вызвана водой с минералами и частицами песка, которые увеличивают диаметр сопла, тогда как засоры усиливаются из-за остаточного абразива граната и мусора, блокирующих каналы потока.

Как эффективно удалить частицы абразива из сопел?

Рекомендуется использовать систематические методы продувки, такие как промывка водоструйных линий, применение ультразвуковой очистки смесительных камер и очистка внутренней части отверстий инструментами с нейлоновыми наконечниками.

Как часто рекомендуется заменять водоструйные отверстия?

Замена диафрагмы обычно рекомендуется каждые 80–120 часов резки, хотя это зависит от интенсивности использования и материалов, которые режут.

Как качество воды влияет на компоненты водоструйной машины для резки?

Загрязненная вода приводит к 62% выходов из строя подшипников, поэтому многоступенчатая фильтрация и балансировка pH имеют решающее значение для сохранения целостности компонентов.

Содержание

- Распространенные причины износа и засорения сопел

- Оптимальные методы очистки для удаления абразивных частиц

- Частота замены отверстий и анализ экономической эффективности

- Диагностика неисправностей насоса в системах водяной струи

- Влияние качества воды на компоненты водоструйного станка

- Лучшие практики мониторинга высокого давления

- Внедрение программ профилактического обслуживания

- Часто задаваемые вопросы