Causas Comuns de Erosão e Entupimento de Bicos

Existem 2 causas principais do desgaste dos bicos – erosão causada pela água contendo minerais (>100 ppm de sólidos dissolvidos totais) e partículas de areia – que alargam o diâmetro do bico e perturbam a precisão do jato. O entupimento agrava o problema quando o abrasivo (granada) usado ou detritos da peça de trabalho bloqueiam os canais de fluxo. Em conjunto, esses fatores resultam em larguras de corte irregulares e cortes cônicos, enfraquecendo ou falhando na precisão da usinagem em até 70% antes do seu colapso (Flow Science, 20024). Inspeções regulares após cada 50 horas de corte permitem detectar deformações precoces.

Técnicas Ótimas de Limpeza para Remoção de Partículas Abrasivas

Evite danos irreversíveis com purga sistemática:

- Lave as linhas de jato d'água com água destilada por 5 minutos

- Utilize limpeza ultrassônica para câmaras de mistura desmontadas

- Limpe o interior dos orifícios apenas com ferramentas com ponta de nylon

Mantenha o pH da água entre 6-8, pois fluidos ácidos ou alcalinos aceleram a corrosão. A filtração centrífuga captura 97% das partículas sub-50 mícron, prolongando significativamente a vida útil do bico quando utilizada preventivamente.

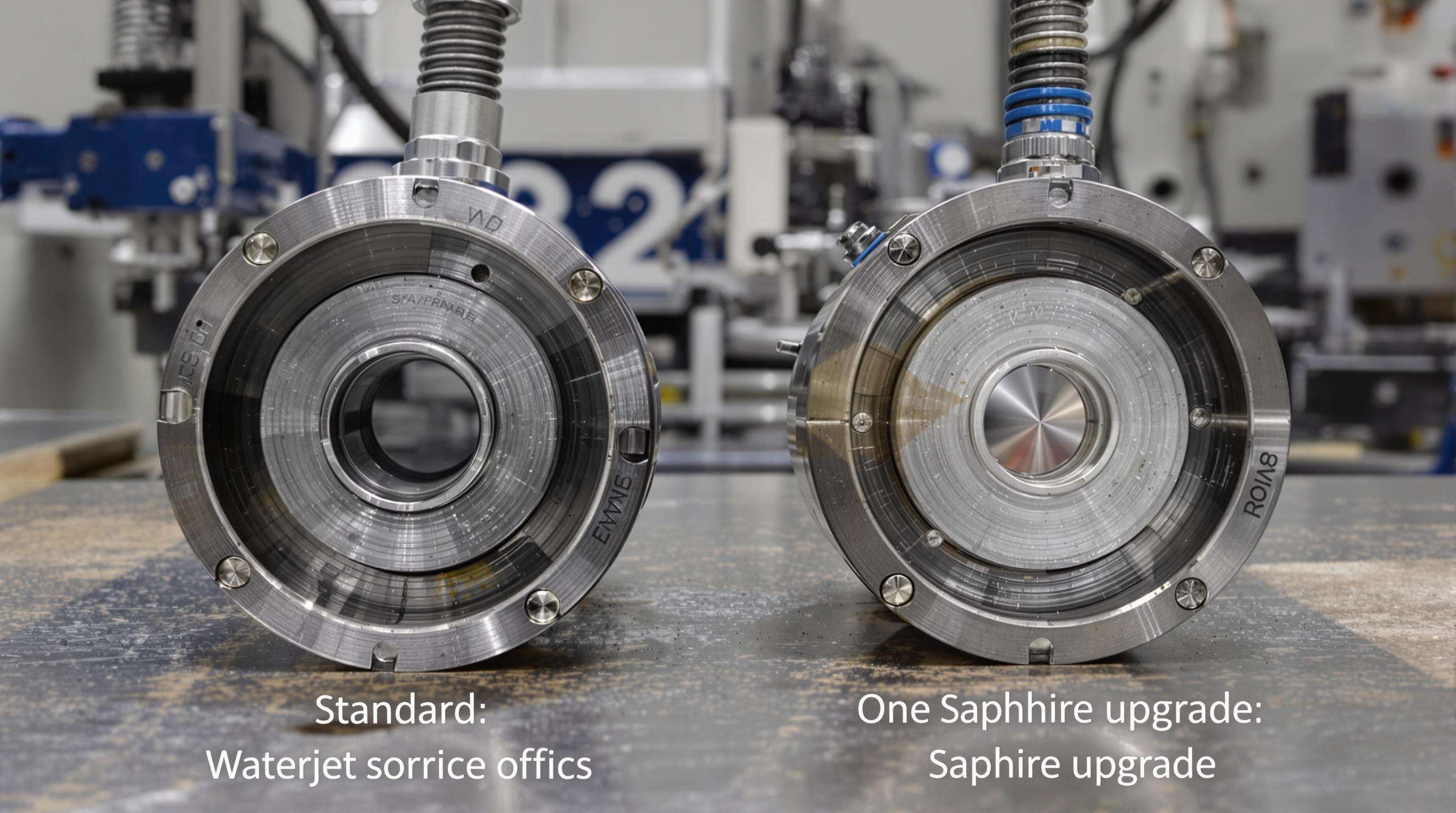

Análise da Frequência de Substituição de Orifícios e Eficiência de Custo

| Fator | Orifício Padrão | Atualização em Safira |

|---|---|---|

| Vida Útil Média | 100 horas | 400 Horas |

| Retenção de Velocidade de Corte | -55%/150 hrs | -12%/400 hrs |

| Potencial de Economia Anual | Linha de Base | ~$5,300* |

*Com base em operação de 24/5 horas mais custos de tempo ocioso (Associação Industrial de Jateamento d'Água, 2023). Recalibre dentro de 2 horas após a substituição para manter a coesão do jato — ajustes atrasados desperdiçam até 18% dos abrasivos. Acompanhe a degradação conforme os tipos de material para otimizar os intervalos de substituição (geralmente entre 80 e 120 horas de corte para máxima eficiência).

Diagnóstico de Falhas em Bombas de Sistemas de Corte por Jateamento d'Água

Flutuações de Pressão Hidráulica: Métodos de Teste e Calibração

Pressão irregular afeta a qualidade do corte e causa pulsos audíveis. Teste a pressão estática quando os componentes estiverem frios, permitindo desvio de ±5% em relação às especificações. Durante o corte, utilize software de diagnóstico para monitorar padrões de ondulação. A recalibração anual evita desvios.

Identificação de Overstroking por meio de Dados de Desempenho do Sistema

O excesso de curso sobrecarrega os mancais e as barras do intensificador, indicado por altas temperaturas do óleo (>68°C) e frequência anormal de curso. Analise os registros de desempenho para identificar instabilidade no meio do curso. Otimize a pressão da água e inspecione as válvulas de retenção para reduzir pulsos.

Protocolos de Substituição de Vedantes para Prevenção de Vazamentos

Substitua os vedantes ao detectar vazamentos ou contaminação do óleo. Isole a pressão hidráulica, alivie os sistemas de água e remova os vedantes com ferramentas que não danifiquem a superfície. Água de alta dureza requer verificações trimestrais, reduzindo custos com peças em 40%.

Impacto da Qualidade da Água sobre Componentes de Máquinas de Corte a Jato d'Água

Manutenção do Sistema de Filtragem para Proteger os Mancais da Bomba

62% das falhas nos mancais resultam da água contaminada (>100 ppm DST). Utilize filtragem em múltiplas etapas:

- Filtros de sedimentos semanais

- Substituição trimestral da membrana de osmose reversa

- Filtros de micron antes dos circuitos de refrigeração

Mantenha o DST abaixo de 50 ppm para reduzir custos com mancais em 40%.

estratégias de Balanceamento de pH para Prevenção de Corrosão em Componentes

Mantenha o pH entre 6,8-7,5 com monitoramento automatizado. Água dura (>120 ppm de cálcio) requer amaciadores para prevenir incrustações. Testes semanais de pH reduzem falhas por corrosão em 75%.

Práticas Recomendadas para Monitoramento de Sistemas de Alta Pressão

Técnicas de Interpretação de Manômetros em Tempo Real

Desvios de pressão >±5% indicam potenciais falhas. Sistemas habilitados para IoT analisam tendências para detectar desgaste de bombas precocemente. De acordo com o Relatório de Sistemas de Alta Pressão de 2025, sensores inteligentes previnem 38% das falhas catastróficas causadas por instabilidade não detectada.

Prevenindo Falhas Catastróficas Através da Análise da Vazão

Vazões abaixo de 3,8 GPM em sistemas de 60Kpsi frequentemente indicam obstruções ou desgaste de selos. Implemente:

- Comparativos semanais de vazão

- Alertas para variações >15%

- Compensação térmica

A combinação de monitoramento de fluxo e pressão reduz custos de manutenção em 27% e prolonga a vida útil dos componentes.

Implementação de Rotinas Preventivas de Manutenção

Programas de manutenção padronizados reduzem atrasos em 41% e prolongam a vida útil dos componentes em 27%.

listas de Verificação de Inspeção a 30/60/90 Dias para Componentes Críticos

- 30 dias : Verificar selos da bomba e folgas das válvulas

- 60 dias : Testar pressão do intensificador (tolerância ±2%)

- 90 dias : Inspecionar mangueiras hidráulicas e linhas de abrasivo

Essa abordagem reduz reparos não programados em 23%.

Manutenção do Sistema de Distribuição de Abrasivo para Desempenho Consistente

- Verificações semanais da tela do reservatório

- Verificação bimestral do fluxo de abrasivo (1,2-1,8 lb/min)

- Substituir tubos aceleradores com aumento superior a 0,5 mm de diâmetro

A manutenção adequada reduz substituições de bicos em 34% e estabiliza a pressão da linha pneumática (85-95 psi).

Perguntas Frequentes

O que causa erosão e entupimento dos bicos em máquinas de jato d'água?

A erosão nos bicos é causada principalmente pela água com minerais e partículas de areia que aumentam o diâmetro do bico, enquanto o entupimento é agravado pelo abrasivo de granada usado e detritos bloqueando os canais de fluxo.

Como remover partículas abrasivas dos bicos de forma eficaz?

Técnicas sistemáticas de purga, como lavagem das linhas de jato d'água, uso de limpeza ultrassônica para câmaras de mistura e limpeza do interior dos orifícios com ferramentas de ponta de nylon são recomendadas.

Qual é a frequência recomendada para substituir orifícios de jato d'água?

A substituição do orifício é normalmente recomendada a cada 80-120 horas de corte, embora isso varie conforme o uso e os materiais cortados.

Como a qualidade da água afeta os componentes da máquina de corte a jato d'água?

A água contaminada é responsável por 62% das falhas em rolamentos; portanto, filtração em múltiplas etapas e balanceamento do pH são cruciais para manter a integridade dos componentes.

Sumário

- Causas Comuns de Erosão e Entupimento de Bicos

- Técnicas Ótimas de Limpeza para Remoção de Partículas Abrasivas

- Análise da Frequência de Substituição de Orifícios e Eficiência de Custo

- Diagnóstico de Falhas em Bombas de Sistemas de Corte por Jateamento d'Água

- Impacto da Qualidade da Água sobre Componentes de Máquinas de Corte a Jato d'Água

- Práticas Recomendadas para Monitoramento de Sistemas de Alta Pressão

- Implementação de Rotinas Preventivas de Manutenção

- Perguntas Frequentes