Jak działa cięcie strumieniowe jako proces beztermiczny

Czym jest cięcie strumieniowe i jak działa jako proces beztermiczny

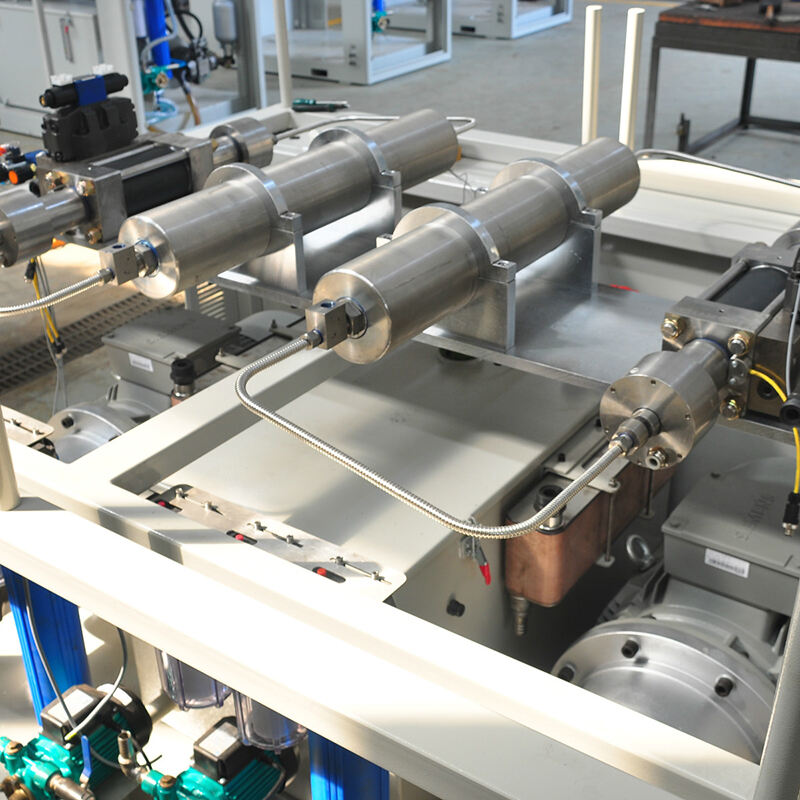

Cięcie strumieniowe polega na wystrzeliwaniu wody pod niezwykle wysokim ciśnieniem (około 90 000 psi) bezpośrednio przez materiały, bez powstawania ciepła w tym procesie. W podstawowej formie system opiera się wyłącznie na energii kinetycznej, co czyni go idealnym do cięcia miększych materiałów, takich jak gumy, pianki czy nawet artykułów spożywczych. Jednak w przypadku trudniejszych materiałów, takich jak metal czy ceramika, do procesu dodaje się dodatkowy składnik. Zazwyczaj są to cząstki ściernego, najczęściej granat, które znacznie zwiększają skuteczność cięcia. Najlepsze jest to, że temperatura pozostaje bardzo niska w całym procesie, zazwyczaj poniżej 150 stopni Fahrenheita. Ponieważ nie ma prawdziwego nagrzewania, ta metoda zimnego cięcia zapobiega odkształceniom lub zmianom kształtu materiału. Materiały zachowują swoje właściwości, a brak jest nieporządków stref wpływu ciepła, dzięki czemu wynik końcowy to zawsze czyste i precyzyjne cięcie.

Nauka stojąca za zimnym cięciem bez stref wpływu ciepła

Cięcie strumieniowe działa poprzez mechaniczne usuwanie materiału zamiast wykorzystywania ciepła. System tłoczy wodę pod bardzo wysokim ciśnieniem przez bardzo małe dysze, tworząc potężny strumień zdolny do usuwania materiału aż do poziomu cząsteczkowego dzięki samej sile i działaniu ściernemu. Co czyni tę technikę niezwykłą, to jej zdolność osiągania bardzo dokładnych tolerancji rzędu plus minus 0,005 cala, zachowując przy tym oryginalną twardość i integralność strukturalną materiału. Ponieważ proces nie wykorzystuje ciepła, materiały takie jak te stosowane w budowie samolotów czy specjalistycznych urządzeniach medycznych zachowują wszystkie swoje pierwotne właściwości. Ma to ogromne znaczenie w niektórych branżach, gdzie nawet najmniejsze wahania temperatury podczas przetwarzania mogą naruszyć jakość produktu lub standardy bezpieczeństwa.

Porównanie metod cięcia termicznego i nietermicznego

| Czynnik | Metody termiczne (laser/plazma) | Wycinanie wodne |

|---|---|---|

| Nakład ciepła | 2 000°F–30 000°F | <150°F (brak strefy wpływu ciepła) |

| Wpływ materiału | Odkształceni, hartowanie, utlenianie | Brak zmian strukturalnych lub chemicznych |

| WSZECHSTRONNOŚĆ | Ograniczone do materiałów przewodzących/metalicznych | Tnie ponad 500 materiałów, w tym szkło |

| Precyzja | ±0,010 cala | ±0,005 cala |

Chociaż metody termiczne oferują przewagę pod względem szybkości przy cięciu cienkich metali przewodzących, cięcie strumieniem wody wyróżnia się precyzją, uniwersalnością i kompatybilnością z materiałami wrażliwymi na ciepło.

Kluczowe zalety stosowania maszyny do cięcia strumieniem wody

Precyzja, elastyczność i efektywność w przetwarzaniu materiałów

Systemy waterjet sterowane technologią CNC mogą utrzymywać poziom dokładności rzędu 0,1 mm i radzić sobie ze wszystkimi rodzajami materiałów bez konieczności wymiany narzędzi. Wyobraź sobie cięcie stalowego arkusza o grubości 12 mm, a następnie przejście do akrylu o grubości 3 mm. System pracuje przy tym z imponującą prędkością, czasem osiągając nawet 1200 cali na minutę. Dzięki tym cechom, waterjety stają się coraz popularniejsze w produkcji skomplikowanych elementów łączących różne materiały. Wiele firm z branży lotniczej polega na nich przy wykonywaniu szczegółowych komponentów, gdzie tradycyjne metody nie są w stanie sprostać tak różnorodnym wymaganiom.

Zachowanie integralności materiału bez stref wpływu ciepła (HAZ)

Łącząc wodę pod ultrawysokim ciśnieniem (60 000–94 000 PSI) z ścierniwem granatowym, systemy cięcia strumieniowego wodnego całkowicie unikają odkształceń termicznych. Analizy branżowe pokazują, że tytan przycięty metodą strumieniową zachowuje 99,8% swojej oryginalnej wytrzymałości na rozciąganie, w porównaniu do 89–92% przy cięciu laserowym – co czyni tę metodę niezbędną w krytycznych zastosowaniach, takich jak implanty medyczne.

Przyjazna dla środowiska eksploatacja i minimalna produkcja odpadów

Systemy filtracji o obiegu zamkniętym umożliwiają ponowne użycie 85–90% wody procesowej, zmniejszając wpływ na środowisko. Wąska szerokość cięcia (aż do 0,8 mm) redukuje odpady materiałowe o 30–40% w porównaniu z cięciem plazmowym. Ścierwo granatowe można ponownie wykorzystać 12–15 razy, a zużyte medium jest bezpieczne i nietoksyczne w utylizacji.

Niskie koszty konserwacji i długoterminowe oszczędności

Bez laserowej optyki ani elektrod plazmowych do wymiany, systemy cięcia strumieniem wody mają o 60% niższe koszty eksploatacyjne niż alternatywy termiczne. Automatyczna dawkowanie ścierniwa umożliwia ciągłą pracę 24/7 z mniej niż jedną godziną konserwacji tygodniowo. Producenci samochodów odnotowują do 22% niższe koszty na sztukę w ciągu pięciu lat dzięki mniejszej liczbie przeróbek i przestojów.

Uniwersalność materiałów: Co może przeciąć maszyna do cięcia strumieniem wody?

Rodzaje materiałów, które można przecinać strumieniem wody z ścierniwem i bez niego

Maszyny do cięcia strumieniowo wodą działają w zasadzie na dwa różne sposoby. Pierwsza metoda wykorzystuje wyłącznie zwykłą wodę pod niezwykle wysokim ciśnieniem (około 60 000 funtów na cal kwadratowy), aby przecinać miękkie materiały, takie jak gumy, pianki oraz niektóre produkty spożywcze, zachowując przy tym ich delikatną strukturę wewnętrzną. Gdy jednak do wody dodaje się ścierny piasek granatowy, te same strumienie wodne stają się wystarczająco potężne, by radzić sobie z znacznie trudniejszymi materiałami. Mogą przecinać stal nierdzewną o grubości do 20 cm, tytanowe stopy twardsze niż 160 HB w skali Brinella oraz ceramiki odporność na ściskanie przekraczającą 30 000 psi. Uniwersalność tej technologii czyni ją wartościową w wielu zastosowaniach przemysłowych, gdzie najważniejsza jest precyzja.

Cięcie metali, kompozytów, gumy i ceramiki z dużą precyzją

Cięcie strumieniem wody nie generuje ciepła, dzięki czemu zachowuje tolerancje na poziomie około 0,005 cala podczas obróbki elementów aluminiowych do samolotów i zapobiega wyginaniu grubej stali węglowej w trakcie procesu. W przypadku kompozytów polimerowych wzmocnionych włóknem węglowym nie istnieje ryzyko rozwarstwienia, co jest dużą zaletą w zastosowaniach lotniczych. Ceramika techniczna pozostaje strukturalnie stabilna na poziomie mikroskopowym, co czyni ją odpowiednią do produkcji półprzewodników, gdzie liczy się czystość materiału. Podczas wytwarzania uszczelek gumowych proces osiąga precyzję rzędu 0,1 mm, co bardzo cenione jest przez producentów. Zaawansowane ceramiki uzyskują gładkie, bezskalne krawędzie, których wymagają producenci uszczelek przemysłowych dla prawidłowego działania i długiej żywotności w trudnych warunkach.

Przetwarzanie szkła, glazury, kamienia oraz innych materiałów kruchych

W przeciwieństwie do systemów laserowych, które często powodują pęknięcia spowodowane naprężeniem termicznym, cięcie wodą nadaje się doskonale do materiałów takich jak hartowane szkło, podłoża z tlenku glinu oraz te trudne do przetworzenia panele laminowane, bez ich uszkadzania. Kamieniarze mogą tworzyć bardzo szczegółowe inkrustacje marmurowe, które wyglądają niemal na polerowane, podczas gdy producenci płytek mogą projektować najróżniejsze skomplikowane wzory porcelanowe, nie martwiąc się o to, że ubytki na powierzchni zepsują ich pracę. Ciekawym aspektem jest to, że ta technika faktycznie zachowuje ważne właściwości elektryczne materiałów ceramicznych i utrzymuje szkło architektoniczne strukturalnie stabilne nawet po przycięciu. Wiele warsztatów przełączyło się właśnie z tych powodów na cięcie wodą, stwierdzając, że uzyskują lepsze wyniki przy mniejszych odpadach materiałowych w porównaniu z tradycyjnymi metodami.

Studium przypadku: Produkcja wielomateriałowa elementów lotniczych

Prowadzący dostawca branży lotniczej pomyślnie przecinał siedmio-warstwowe stosy tytanu (0,5 cala), kompozytów CFRP oraz gumowych tłumików drgań jednym przejściem. Uzyskano dokładność pozycjonowania 0,15 mm na różnych materiałach, eliminując ryzyko odkształceń termicznych oraz zmniejszając pracochłonność procesów końcowych o 60% i odpady materiałowe o 32% w porównaniu z konwencjonalnym obrabianiem.

Zastosowania cięcia strumieniowego w przemyśle w różnych sektorach

Zastosowania w obróbce metali i produkcji samochodów

Cięcie strumieniowe wodą pozwala zachować integralność metali takich jak stal, aluminium i tytan podczas procesów produkcyjnych. Producenci samochodów polegają na tej technice przy wykonywaniu elementów silników, komponentów ramy oraz specjalnych uszczelek, ponieważ nie powoduje ona odkształceń spowodowanych uszkodzeniem termicznym. To, co naprawdę wyróżnia cięcie strumieniowe, to jego zdolność do obróbki różnych materiałów jednocześnie w produkcji pojazdów elektrycznych. Wyobraź sobie przecinanie miedzianych połączeń baterii tuż obok warstw plastikowej izolacji, bez narażenia ich na uszkodzenie. Najnowsze badanie branżowe z 2023 roku ujawniło również ciekawy fakt: około trzech czwartych fabryk samochodowych, które przeszły na systemy cięcia wodnego, odnotowało o około jedną piątą mniejsze koszty związane z naprawianiem błędów w porównaniu z tradycyjnymi metodami grzewczymi.

Precyzyjne cięcie w produkcji urządzeń elektronicznych i medycznych

Technologia cięcia strumieniowego może osiągać bardzo małe допусki poniżej 0,1 mm podczas pracy z materiałami takimi jak podłoża płyt drukowanych czy urządzenia mikroprzepływowe. W medycynie techniką tą kształtowane są elementy od narzędzi chirurgicznych ze stali nierdzewnej po implanty polimerowe biokompatybilne. Badanie opublikowane w 2022 roku w Journal of Medical Engineering wykazało ciekawy fakt – ortopedyczne implanty cięte strumieniem wodnym miały około 40 procent mniej punktów naprężenia w porównaniu z metodami cięcia termicznego. Ponadto producenci polegają na tej technice przy wykonywaniu cięć membran silikonowych odpowiednich do pomieszczeń czystych oraz komponentów stosowanych w ekranowaniu radiacyjnym w różnych branżach.

Zastosowania architektoniczne: szkło, płytki i kamień

Cięcie wodną strugą stało się metodą z wyboru dla architektów i projektantów chcących tworzyć skomplikowane wzory na materiałach takich jak marmurowe blaty, teksturalne szklane ściany czy instalacje mozaiki porcelanowej. Te systemy działają lepiej niż tradycyjne piły, ponieważ pozostawiają czyste krawędzie bez skaleczeń czy pęknięć. Zgodnie z najnowszymi raportami branżowymi z 2023 roku, około 99 na 100 projektów kamienia dekoracyjnego kończy się sukcesem przy użyciu tej techniki. To, co naprawdę wyróżnia wodne strugi, to możliwość realizacji niestandardowych prac na dużą skalę. Kontrahenci mogą teraz wytwarzać unikalne posadzki terrazzo, a nawet złożone obudowy strukturalne, gdzie elementy pasują do siebie idealnie dzięki cięciom dokładnym z dokładnością ±0,25 milimetra. Taki poziom precyzji otwiera szerokie możliwości twórcze w nowoczesnych projektach budowlanych.

Osiąganie wysokiej jakości i dokładności krawędzi za pomocą systemów wodno-strumieniowych zintegrowanych z CNC

Nowoczesne systemy cięcia strumieniem wodnym osiągają dokładność na poziomie submilimetrowym dzięki zaawansowanej integracji CNC, utrzymując tolerancje nawet do ±0,003 cala – co jest kluczowe dla przemysłu lotniczego i medycznego. Taki poziom precyzji zmniejsza konieczność poprawek i zapewnia zgodność ze ścisłymi normami branżowymi.

Precyzja i dokładność cięcia strumieniem wodnym: tolerancje submilimetrowe

Wodne noże sterowane CNC zapewniają dokładność pozycjonowania do 0,001 cala, przewyższając tradycyjne metody termiczne. Brak wpływu ciepła gwarantuje stabilność wymiarową przy obróbce metali, kompozytów i ceramiki, umożliwiając powtarzalne cięcia o wysokiej wierności dla złożonych geometrii.

Wysoka jakość krawędzi bez zadziorów i odkształceń

Możliwe uzyskanie jakości powierzchni krawędzi na poziomie 0,8 µm Ra, spełniającej rygorystyczne wymagania w przemyśle lotniczym i medycznym. Ponieważ proces nie powoduje naprężeń termicznych ani mechanicznych, kruche materiały takie jak szkło czy laminaty z włókna węglowego pozostają wolne od mikropęknięć i zadziorów.

Integracja z systemami CNC w celu poprawy kontroli i automatyzacji

Pięcioosiowe systemy CNC umożliwiają cięcie pod kątem do 60° przy zachowaniu spójności szczeliny. Automatyczna optymalizacja ścieżki skraca czas przygotowania o 35%, a rzeczywiste korekty ciśnienia kompensują różnice w grubości materiału, co poprawia jakość i wydajność cięcia.

Optymalizacja projektu dyszy i ustawień ciśnienia dla maksymalnej wydajności

Dysze pokryte diamentem, pracujące przy ciśnieniu 60 000–90 000 PSI, trwają nawet trzy razy dłużej niż standardowe dysze, zachowując spójność strumienia. Adaptacyjne sterowanie ciśnieniem reguluje natężenie przepływu z dokładnością ±1,5%, zapobiegając nadmiernemu cięciu w materiałach warstwowych, takich jak hybrydy tytanowo-aluminiowe, oraz zapewniając spójne wyniki na różnych podłożach.

Sekcja FAQ

Jaka jest główna zaleta cięcia strumieniowego w porównaniu z metodami termicznymi?

Główną zaletą cięcia strumieniowego w porównaniu z metodami termicznymi jest możliwość precyzyjnego cięcia bez wprowadzania ciepła, co pozwala uniknąć odkształceń lub zmian w integralności strukturalnej materiału.

W jaki sposób cięcie strumieniowe zachowuje integralność materiału?

Cięcie strumieniowe zachowuje integralność materiału dzięki pracy bez wprowadzania ciepła, zapobiegając tym samym jakimkolwiek zmianom strukturalnym lub chemicznym w przetwarzanych materiałach.

Czy maszyny do cięcia strumieniowego mogą przecinać grube materiały?

Tak, maszyny do cięcia strumieniowego mogą przecinać grube materiały, w tym płyty ze stali nierdzewnej o grubości do 8 cali, wykorzystując ścierny piasek granulowany do wzmocnienia siły cięcia.

Czy systemy cięcia strumieniowego są przyjazne dla środowiska?

Systemy cięcia strumieniowego są ekologiczne, wykorzystują zamknięte systemy filtracji umożliwiające recykling 85–90% wody procesowej oraz generują minimalne ilości odpadów w porównaniu z innymi metodami cięcia.

Czy cięcie strumieniowe jest odpowiednie dla branż wymagających wysokiej precyzji, takich jak lotnictwo i kosmonautyka?

Cięcie wodą jest szczególnie odpowiednie dla przemysłu precyzyjnego, takiego jak lotniczy, oferując wąskie допусki i zachowując integralność materiałów wrażliwych na ciepło.

Spis treści

- Jak działa cięcie strumieniowe jako proces beztermiczny

- Kluczowe zalety stosowania maszyny do cięcia strumieniem wody

- Uniwersalność materiałów: Co może przeciąć maszyna do cięcia strumieniem wody?

- Zastosowania cięcia strumieniowego w przemyśle w różnych sektorach

- Osiąganie wysokiej jakości i dokładności krawędzi za pomocą systemów wodno-strumieniowych zintegrowanych z CNC

-

Sekcja FAQ

- Jaka jest główna zaleta cięcia strumieniowego w porównaniu z metodami termicznymi?

- W jaki sposób cięcie strumieniowe zachowuje integralność materiału?

- Czy maszyny do cięcia strumieniowego mogą przecinać grube materiały?

- Czy systemy cięcia strumieniowego są przyjazne dla środowiska?

- Czy cięcie strumieniowe jest odpowiednie dla branż wymagających wysokiej precyzji, takich jak lotnictwo i kosmonautyka?