Najczęstsze przyczyny erozji i zatykania dysz

Istnieją 2 główne przyczyny zużycia dysz – erozja spowodowana wodą zawierającą minerały (>100 ppm całkowitych rozpuszczonych ciał stałych) oraz cząsteczki piasku, powodujące poszerzenie średnicy dyszy i zaburzenia precyzji strumienia. Zatykanie nasila problem, gdy zużyty ścierny granatowy lub pozostałości z materiału obrabianego blokują kanały przepływu. W połączeniu te czynniki prowadzą do nieregularnych szerokości rowka tnącego i skośnych cięć, osłabiając lub uniemożliwiając dokładność obróbki nawet o 70% przed końcem jej żywotności (20024 Flow Science). Regularna inspekcja po każdych 50 godzinach cięcia umożliwia wczesne wykrycie odkształceń.

Optymalne techniki czyszczenia w celu usunięcia cząsteczek ściernych

Zapobiegaj nieodwracalnym uszkodzeniom dzięki systematycznemu przemywaniu:

- Przepłukaj linie wodne destylowaną wodą przez 5 minut

- Zastosuj czyszczenie ultradźwiękowe rozmontowanych komór mieszających

- Czyść wnętrze otworów wyłącznie narzędziami zakończonymi nylonowymi końcówkami

Utrzymuj poziom pH wody na wartościach między 6-8, ponieważ ciecze kwaśne lub zasadowe przyspieszają korozję. Filtracja odśrodkowa ujmuje 97% cząstek poniżej 50 mikronów, znacznie wydłużając żywotność dysz, gdy jest stosowana profilaktycznie.

Częstotliwość wymiany otworów i analiza efektywności kosztowej

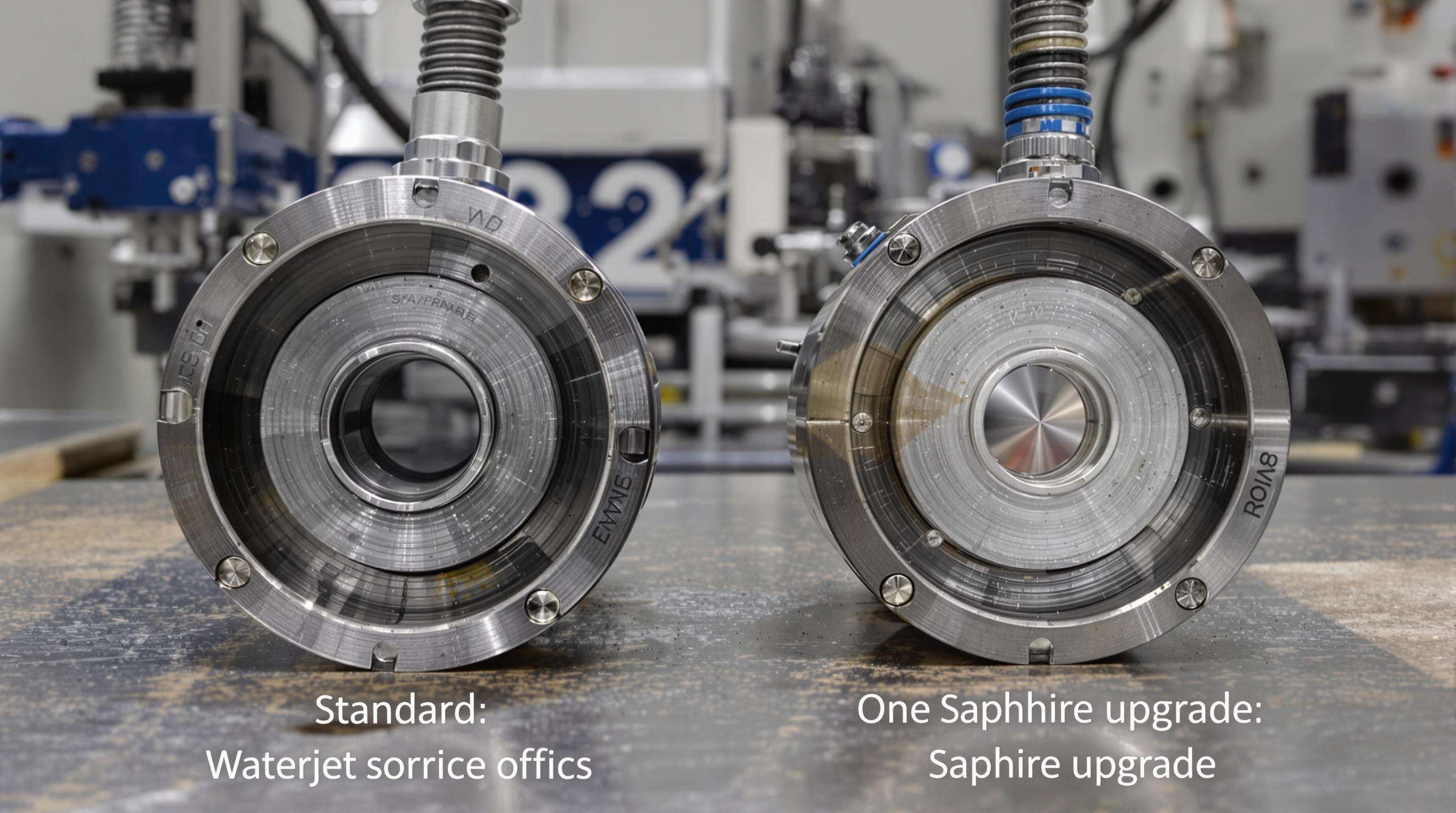

| Czynnik | Standardowy otwór | Ulepszenie z safirem |

|---|---|---|

| Śr. trwałość | 100 godzin | 400 Godzin |

| Utrzymanie prędkości cięcia | -55%/150 godz. | -12%/400 godz. |

| Potencjał oszczędności rocznych | Linia bazowa | ~$5,300* |

*Na podstawie pracy 24/5 oraz kosztów przestojów (Industrial Waterjet Association 2023). Przeanalizuj ponownie w ciągu 2 godzin po wymianie, aby zachować spójność strumienia – opóźnione korekty powodują marnotrawstwo aż 18% ścierniwa. Śledź degradację w zależności od typu materiału, by zoptymalizować interwały wymiany (zazwyczaj 80–120 godzin cięcia dla maksymalnej wydajności).

Diagnozowanie awarii pomp w systemach cięcia wodą

Fluktuacje ciśnienia hydraulicznego: metody testowania i kalibracji

Nieregularne ciśnienie wpływa na jakość cięcia i powoduje słyszalne pulsacje. Mierzone ciśnienie statyczne należy sprawdzać przy chłodnych komponentach, z dopuszczalnym odchyleniem ±5% od specyfikacji. W trakcie cięcia należy używać oprogramowania diagnostycznego do monitorowania wzorców tętnień. Roczna rekalicibracja zapobiega dryfowi parametrów.

Identyfikacja nadmiernego skoku tłoka poprzez dane dotyczące wydajności systemu

Zbyt duży skok powoduje przeciążenie łożysk i tulei intensyfikatora, co wskazują wysokie temperatury oleju (>68°C) oraz niestandardowa częstotliwość skoku. Przeanalizuj logi wydajnościowe pod kątem niestabilności w trakcie skoku. Zoptymalizuj ciśnienie wody i sprawdź zawory zwrotne, aby zmniejszyć pulsację.

Procedury wymiany uszczelnień w celu zapobiegania wyciekom

Wymień uszczelienia po wykryciu wycieku lub zanieczyszczenia oleju. Odciąż układ hydrauliczny, odpowietrz system wodny i usuń uszczelki przy użyciu narzędzi nieuszkadzających powierzchni. W przypadku wody o dużej twardości konieczne są przeglądy kwartalne, co obniża koszty części o 40%.

Wpływ jakości wody na komponenty maszyny do cięcia strumieniowo

Konserwacja systemu filtracji w celu ochrony łożysk pompy

62% awarii łożysk wynika z zanieczonej wody (>100 ppm TDS). Stosuj filtrację wielostopniową:

- Filtry osadu tygodniowo

- Wymiana membrany odwróconej osmozy co kwartał

- Filtry mikronowe przed obwodami chłodzącymi

Utrzymuj wartość TDS poniżej 50 ppm, aby obniżyć koszty łożysk o 40%.

strategie równoważenia pH w celu zapobiegania korozji komponentów

Utrzymuj pH w zakresie 6,8–7,5 za pomocą automatycznego monitorowania. Woda twarda (>120 ppm wapnia) wymaga zmiękczaczy, aby zapobiec osadzaniu kamienia. Tygodniowe testy pH zmniejszają awarie spowodowane korozją o 75%.

Najlepsze praktyki monitorowania systemów wysokociśnieniowych

Techniki interpretacji wskazań manometrów w czasie rzeczywistym

Odchylenia ciśnienia >±5% sygnalizują potencjalne uszkodzenia. Systemy z obsługą IoT analizują trendy, umożliwiając wczesne wykrywanie zużycia pompy. Zgodnie z Raportem o Systemach Wysokociśnieniowych z 2025 roku, inteligentne czujniki zapobiegają 38% katastrofalnych awariom spowodowanym niedostrzeżoną niestabilnością.

Zapobieganie katastrofalnym awariom poprzez analizę natężenia przepływu

Natężenie przepływu poniżej 3,8 GPM w systemach 60Kpsi często wskazuje na zatkania lub zużycie uszczelnień. Wprowadź:

- Tygodniowe porównania natężenia przepływu

- Alerty przy wariancji >15%

- Kompensacja termiczna

Połączenie monitorowania przepływu i ciśnienia obniża koszty konserwacji o 27% i wydłuża żywotność komponentów.

Wdrażanie procedur utrzymania prewencyjnego

Standardowe harmonogramy konserwacji zmniejszają opóźnienia o 41% i wydłużają żywotność komponentów o 27%.

listy kontrolne przeglądu co 30/60/90 dni dla kluczowych komponentów

- 30-dniowy : Sprawdź uszczelnienia pompy i luz zaworów

- 60-dniowy : Przetestuj ciśnienie intensyfikatora (tolerancja ±2%)

- 90-dniowy : Sprawdź węże hydrauliczne i linie ścierne

Takie podejście zmniejsza liczbę nieplanowanych napraw o 23%.

Konserwacja systemu dozującego ścierniwa w celu zapewnienia stałej wydajności

- Tygodniowe sprawdzanie sita w zasobniku

- Dwumiesięczna weryfikacja przepływu ścierniwa (1,2-1,8 funta/min)

- Wymień rury akceleratora, jeśli średnica wzrosła o >0,5 mm

Prawidłowa konserwacja zmniejsza wymianę dysz o 34% i ustabilizuje ciśnienie w instalacji pneumatycznej (85-95 psi).

Często zadawane pytania

Co powoduje erozję i zapychanie dysz w maszynach waterjet?

Erozję dysz przede wszystkim powoduje woda zawierająca minerały i cząstki piasku, które powodują powiększenie się jej średnicy, natomiast zapychanie nasila się przez zużyty ścierniwo granatowy oraz pozostałe zanieczyszczenia blokujące kanały przepływu.

Jak skutecznie usunąć cząstki ścierniwa z dysz?

Zalecane są systematyczne metody płukania, takie jak przepłukiwanie linii waterjet, stosowanie czyszczenia ultradźwiękowego komór mieszających oraz czyszczenie wnętrza otworów przy użyciu narzędzi z nylonowymi końcówkami.

Jak często należy wymieniać otwory wtryskowe w urządzeniach waterjet?

Wymianę otworu zaleca się zazwyczaj co 80-120 godzin cięcia, choć zależy to od intensywności użytkowania i rodzaju ciętych materiałów.

W jaki sposób jakość wody wpływa na komponenty maszyny do cięcia wodą?

Zanieczyszczona woda powoduje aż 62% awarii łożysk, dlatego filtry wielostopniowe oraz regulacja pH są kluczowe dla utrzymania integralności komponentów.

Spis treści

- Najczęstsze przyczyny erozji i zatykania dysz

- Optymalne techniki czyszczenia w celu usunięcia cząsteczek ściernych

- Częstotliwość wymiany otworów i analiza efektywności kosztowej

- Diagnozowanie awarii pomp w systemach cięcia wodą

- Wpływ jakości wody na komponenty maszyny do cięcia strumieniowo

- Najlepsze praktyki monitorowania systemów wysokociśnieniowych

- Wdrażanie procedur utrzymania prewencyjnego

- Często zadawane pytania