Hoe waterstraalsnijden werkt als een niet-thermisch proces

Wat is waterstraalsnijden en hoe het werkt als een niet-thermisch proces

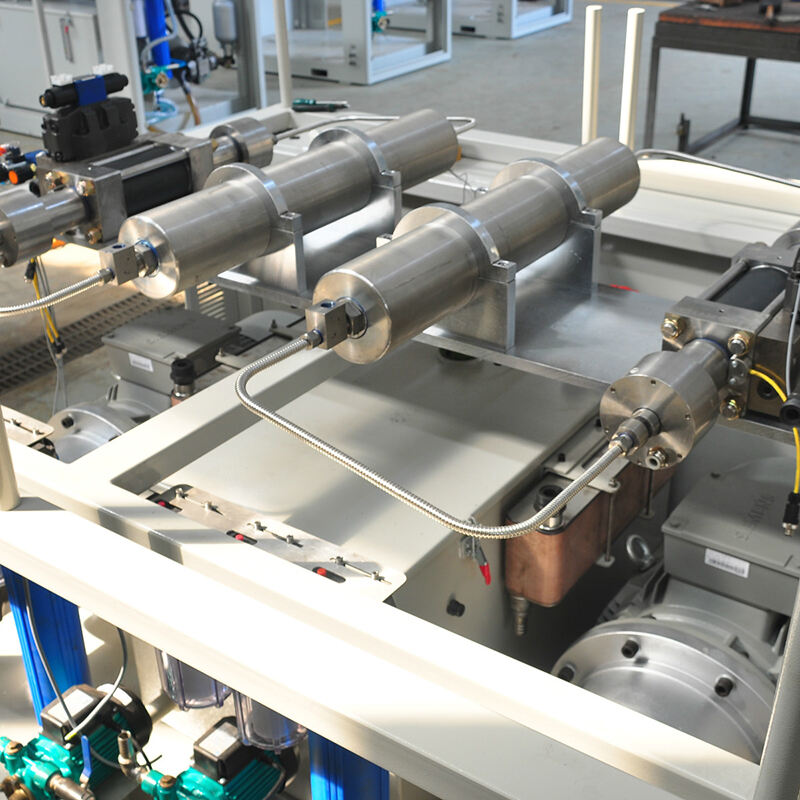

Waterstraalsnijden werkt door water onder extreem hoge druk (ongeveer 90.000 psi) rechtstreeks door materialen te schieten, zonder daarbij warmte te genereren. In zijn meest basale vorm is het systeem puur afhankelijk van kinetische energie, wat het uitstekend geschikt maakt voor zachtere materialen zoals rubber, schuim en zelfs levensmiddelen. Maar bij moeilijker te snijden materialen zoals metaal of keramiek, wordt er iets extra's aan de mix toegevoegd. Meestal worden er slijtvaste deeltjes, doorgaans granaat, toegevoegd, waardoor de snijkracht aanzienlijk toeneemt. Het beste ervan? De temperaturen blijven tijdens het hele proces vrij laag, meestal onder de 150 graden Fahrenheit. Omdat er geen sprake is van echte warmte, voorkrijgt deze koude snijmethode dat materialen vervormen of van vorm veranderen. De materialen blijven intact en er ontstaan geen rommelige warmtebeïnvloede zones, dus het eindresultaat is telkens een schone, nauwkeurige snede.

De Wetenschap Achter Koud Snijden Zonder Warmtebeïnvloede Zones

Waterstraalsnijden werkt door materiaal mechanisch af te slijten in plaats van warmte te gebruiken. Het systeem perst water onder hoge druk door een zeer kleine nozzle, waardoor een krachtige straal ontstaat die materiaal tot op moleculair niveau kan verwijderen door zuivere kracht en schurende werking. Wat deze techniek opmerkelijk maakt, is het vermogen om uiterst nauwe toleranties van ongeveer plus of min 0,005 inch te behalen, terwijl de oorspronkelijke hardheid en structurele integriteit van het materiaal intact blijven. Aangezien er geen warmte wordt toegepast, behouden materialen zoals die worden gebruikt in vliegtuigbouw en gespecialiseerde medische apparatuur al hun oorspronkelijke eigenschappen. Dit is erg belangrijk in bepaalde industrieën, waar zelfs de kleinste temperatuurschommelingen tijdens verwerking de productkwaliteit of veiligheidsnormen kunnen verpesten.

Vergelijking van thermische en niet-thermische snijmethoden

| Factor | Thermische methoden (Laser/Plasma) | Waterjet Snijden |

|---|---|---|

| Warmte-invoer | 2.000°F–30.000°F | <150°F (geen HAZ) |

| Materiaalimpact | Verdraaiing, verharding, oxidatie | Geen structurele of chemische veranderingen |

| Veelzijdigheid | Beperkt tot geleidende/metalen materialen | Snijdt meer dan 500 materialen, inclusief glas |

| Precisie | ±0,010 inch | ±0,005 inch |

Hoewel thermische methoden sneller zijn voor dunne geleidende metalen, onderscheidt waterstraalsnijden zich door precisie, veelzijdigheid en compatibiliteit met hittegevoelige materialen.

Belangrijkste voordelen van het gebruik van een waterstraalsnijmachine

Precisie, flexibiliteit en efficiëntie in materiaalbewerking

Waterstraalsystemen die worden bestuurd door CNC-technologie kunnen een tolerantie van ongeveer 0,1 mm handhaven en alle soorten materialen verwerken zonder dat gereedschap hoeft te worden gewisseld. Denk eraan dat het systeem het ene moment door 12 mm dik staal snijdt en het volgende moment doorgaat met 3 mm acryl. Het systeem blijft bovendien indrukwekkende snelheden behalen, soms tot wel 1200 inch per minuut. Vanwege deze kenmerken worden waterstralen steeds populairder voor het maken van complexe onderdelen die verschillende materialen combineren. Veel bedrijven in de lucht- en ruimtevaart zijn afhankelijk van deze technologie voor ingewikkelde componenten waar traditionele methoden moeite mee zouden hebben om aan dergelijke gevarieerde eisen te voldoen.

Behoud van materiaalintegriteit zonder warmtebeïnvloede zones (HAZ)

Door ultrahoge druk water (60.000–94.000 PSI) te combineren met granaat schurende materialen, vermijden waterstraalsystemen volledig thermische vervorming. Sectoranalyses tonen aan dat titanium dat met een waterstraal wordt gesneden, 99,8% van zijn oorspronkelijke treksterkte behoudt, in vergelijking met 89–92% bij snijden met lasers – wat het essentieel maakt voor kritieke toepassingen zoals medische implantaat.

Milieuvriendelijke werking en minimale afvalproductie

Gesloten filtersystemen hergebruiken 85–90% van het proceswater, waardoor de milieubelasting wordt verlaagd. De smalle snijbreedte (tot 0,8 mm) vermindert materiaalafval met 30–40% in vergelijking met plasmasnijden. Granaatschuurmiddelen kunnen 12–15 keer worden hergebruikt, en gebruikte media zijn niet-toxisch en veilig voor afvoer.

Lage onderhoudskosten en langetermijnbesparingen

Doordat er geen laseroptica of plasma-elektroden vervangen hoeven te worden, hebben waterstraalsystemen 60% lagere verbruikskosten dan thermische alternatieven. Geautomatiseerde schuurmiddeldosering ondersteunt continue bediening 24/7 met minder dan een uur onderhoud per week. Automobielproducenten rapporteren tot 22% lagere kosten per onderdeel over vijf jaar, als gevolg van minder nabewerking en stilstand.

Materiaalveerkracht: Wat kan een waterstraalsnijmachine snijden?

Soorten materialen die een waterstraal kan snijden, met en zonder schuurmiddel

Waterstraalsnijmachines werken in principe op twee verschillende manieren. De eerste methode gebruikt alleen zuiver water onder extreem hoge druk (ongeveer 60.000 pond per vierkante inch) om zachtere materialen zoals rubber, schuimstoffen en zelfs bepaalde voedingsmiddelen te snijden, terwijl de delicaatere interne structuren intact blijven. Wanneer echter abrasieve granatenkorrels worden toegevoegd, worden dezelfde waterstralen krachtig genoeg om veel zwaardere klussen aan te pakken. Ze kunnen dwars door roestvrijstalen platen snijden tot 20 cm dik, titaniumlegeringen verwerken die harder zijn dan 160 HB op de Brinell-schaal, en keramiek bewerken dat compressiekrachten weerstaat van ruim boven de 30.000 psi. De veelzijdigheid van deze technologie maakt het waardevol in talloze industriële toepassingen waar precisie het belangrijkst is.

Met precisie snijden van metalen, composieten, rubber en keramiek

Waterstraalsnijden genereert geen warmte, waardoor toleranties binnen circa 0,005 inch blijven bij het bewerken van aluminium onderdelen voor vliegtuigen en dik koolstofstaal wordt voorkomen dat het vervormt tijdens de verwerking. Bij koolstofvezelversterkte polymeercomposieten bestaat er geen risico op het loskomen van lagen, wat een groot voordeel is in lucht- en ruimtevaarttoepassingen. Technische keramiek blijft microscopisch gezien structureel intact, waardoor het geschikt is voor halfgeleiders waar zuiverheid belangrijk is. Bij de productie van rubberen pakkingen bereikt het proces een precisie van ongeveer 0,1 mm, iets wat fabrikanten zeer op prijs stellen. Geavanceerde keramiek krijgt schone, splintervrije randen die industriële afdichtingsfabrikanten nodig hebben voor correcte functie en lange levensduur in extreme omstandigheden.

Verwerking van glas, tegels, steen en andere brosse materialen

In tegenstelling tot lasersystemen, die vaak thermische spanningsscheuren veroorzaken, werkt waterstraalsnijden uitstekend voor materialen zoals gehard glas, alumina-substraten en die lastige gelamineerde panelen zonder ze te beschadigen. Steenbewerkers kunnen zeer gedetailleerde marmeren inleggen maken die bijna gepolijst lijken, terwijl tegelfabrikanten allerlei complexe porseleinen patronen kunnen ontwerpen zonder zich zorgen te maken over oppervlakteputjes die hun werk verpesten. Interessant is hoe deze techniek de belangrijke elektrische eigenschappen van keramische materialen behoudt en architectonisch glas structureel intact houdt, zelfs na het snijden. Veel bedrijven zijn specifiek om deze redenen overgestapt op waterstraalsnijden en ervaren betere resultaten met minder materiaalverspilling in vergelijking met traditionele methoden.

Casestudy: Multimateriaal fabricage bij lucht- en ruimtevaartcomponenten

Een toonaangevende leverancier voor de lucht- en ruimtevaart heeft met succes zevenlagen van titanium (0,5"), CFRP-composieten en rubberen trillingsdempers in één bewerking geknipt. Met een positioneernauwkeurigheid van 0,15 mm over verschillende materialen heen, elimineerde het proces thermische vervormingsrisico's en verminderde de nabewerkingsarbeid met 60% en materiaalafval met 32% ten opzichte van conventionele verspaning.

Industriële toepassingen van waterstraalsnijden in verschillende sectoren

Toepassingen in metaalbewerking en automobielproductie

Waterstraalsnijden behoudt metalen zoals staal, aluminium en titaan onbeschadigd tijdens fabricageprocessen. Automakers vertrouwen op deze techniek voor het maken van onderdelen zoals motordelen, framecomponenten en speciale pakkingen, omdat er geen vervorming optreedt door hitte. Wat waterstralen echt onderscheidt, is hun vermogen om met verschillende materialen tegelijk te werken bij de productie van elektrische voertuigen. Denk aan het doorsnijden van koperen batterijverbindingen direct naast plastic isolatielagen zonder iets te beschadigen. Een recente sectorstudie uit 2023 toonde ook iets interessants aan. Ongeveer driekwart van de autofabrieken die overstapten op waterstraalsystemen, zag ongeveer een vijfde minder uitgaven aan het herstellen van fouten in vergelijking met toen ze traditionele verwarmingsmethoden gebruikten.

Precisiessnijden in de productie van elektronica en medische apparatuur

Waterstraaltechnologie kan uiterst nauwe toleranties produceren van minder dan 0,1 mm bij het werken met materialen zoals substraat voor printplaten en microfluidische apparaten. Binnen de medische sector vormen deze stralen alles, van chirurgische instrumenten van roestvrij staal tot biocompatibele polymeerimplantaten. Een studie in het Journal of Medical Engineering uit 2022 toonde ook iets interessants aan: orthopedische implantaten die met waterstraal zijn gesneden hadden ongeveer 40 procent minder spanningspunten in vergelijking met thermische snijmethoden. Daarnaast vertrouwen fabrikanten op deze techniek voor schonere sneden van siliconenmembranen die geschikt zijn voor cleanroomomgevingen, evenals componenten die nodig zijn voor stralingsafscherming in diverse industrieën.

Architectonische toepassingen: vormgeven van glas, tegels en steen

Waterstraalsnijden is uitgegroeid tot een veelgebruikte methode voor architecten en ontwerpers die ingewikkelde ontwerpen willen creëren op materialen zoals marmeren aanrechtbladen, structuurglaswanden en porseleinen mozaïekinstallaties. Deze systemen presteren beter dan traditionele zagen, omdat ze schone snijkanten achterlaten zonder barsten of chips. Uit recente metselarijrapporten uit 2023 blijkt dat ongeveer 99 van de 100 decoratieve stenen projecten succesvol worden afgerond wanneer deze techniek wordt gebruikt. Wat waterstralen echt uniek maakt, is de mogelijkheid om op grote schaal op maat gemaakte werkstukken te produceren. Aannemers kunnen nu unieke terrazzovloeren maken en zelfs complexe structurele bekleding waarbij onderdelen perfect op elkaar aansluiten, dankzij sneden die nauwkeurig zijn tot op 0,25 millimeter. Dit niveau van precisie opent talloze creatieve mogelijkheden in moderne bouwprojecten.

Superieure kwaliteit en nauwkeurigheid van snijkanten met CNC-geïntegreerde waterstraalsystemen

Moderne waterstraalsystemen bereiken een submillimeternauwkeurigheid door geavanceerde integratie van CNC, waarbij toleranties zo klein als ±0,003 inch worden gehandhaafd – essentieel voor de lucht- en ruimtevaart en de medische industrie. Deze precisie vermindert nabewerking en zorgt voor naleving van strenge industriële normen.

Precisie en nauwkeurigheid bij waterstraalsnijden: submillimeter toleranties

CNC-gestuurde waterstralen leveren positioneernauwkeurigheid tot 0,001 inch, wat traditionele thermische methoden overtreft. Door het ontbreken van warmte blijft de dimensionale stabiliteit behouden bij metalen, composieten en keramiek, waardoor herhaalbare, hoogwaardige sneden mogelijk zijn voor complexe geometrieën.

Superieure kwaliteit van snijkanten zonder bramen of vervorming

Kantafwerkingen fijn tot 0,8 µm Ra zijn haalbaar, voldoende aan strikte eisen in de lucht- en ruimtevaart en de medische sector. Aangezien het proces geen thermische of mechanische spanning introduceert, blijven breekbare materialen zoals glas en koolstofvezellaminaten vrij van microscheurtjes en bramen.

Integratie met CNC-systemen voor verbeterde controle en automatisering

Vijfassige CNC-systemen maken schuine sneden tot 60° mogelijk terwijl de kerfbreedte consistent blijft. Geautomatiseerde padoptimalisatie vermindert de insteltijd met 35%, en real-time drukaanpassingen compenseren variaties in materiaaldikte, wat de snijkwaliteit en efficiëntie verbetert.

Optimalisatie van de ontwerpen van sproeiers en druksinstellingen voor maximale prestaties

Diamantgecoate sproeiers die werken bij 60.000–90.000 PSI, gaan tot drie keer langer mee dan standaard sproeiers en behouden tegelijkertijd de coherentie van de straal. Adaptieve drukregelingen passen de stroomsnelheden aan met een nauwkeurigheid van ±1,5%, waardoor ondergraving in gelaagde materialen zoals titanium-aluminium hybrides wordt voorkomen en consistente resultaten worden gegarandeerd op uiteenlopende substraten.

FAQ Sectie

Wat is het belangrijkste voordeel van waterstraalsnijden ten opzichte van thermische methoden?

Het belangrijkste voordeel van waterstraalsnijden ten opzichte van thermische methoden is de mogelijkheid om nauwkeurig te snijden zonder warmte toe te voegen, waardoor vervorming of verandering van de structurele integriteit van het materiaal wordt voorkomen.

Hoe behoudt waterstraalsnijden de materiaalintegriteit?

Waterstraalsnijden behoudt de materiaalintegriteit doordat het zonder warmtetoevoer werkt, waardoor structurele of chemische veranderingen in de verwerkte materialen worden voorkomen.

Kunnen waterstraalmachines door dikke materialen heensnijden?

Ja, waterstraalmachines kunnen door dikke materialen snijden, inclusief roestvrijstalen platen tot 20 cm dik, waarbij schurende granaatdeeltjes worden gebruikt om de snijkracht te vergroten.

Zijn waterstraalsnijinstallaties milieuvriendelijk?

Waterstraalsnijsystemen zijn milieuvriendelijk en gebruiken gesloten filtersystemen om 85–90% van het proceswater te recyclen, en produceren minimaal afval in vergelijking met andere snijmethoden.

Is waterstraalsnijden geschikt voor precisie-industrieën zoals de lucht- en ruimtevaart?

Waterstraalsnijden is zeer geschikt voor precisie-industrieën zoals de lucht- en ruimtevaart, waarbij nauwe toleranties worden geboden en de integriteit van warmtegevoelige materialen wordt behouden.

Inhoudsopgave

- Hoe waterstraalsnijden werkt als een niet-thermisch proces

- Belangrijkste voordelen van het gebruik van een waterstraalsnijmachine

- Materiaalveerkracht: Wat kan een waterstraalsnijmachine snijden?

- Industriële toepassingen van waterstraalsnijden in verschillende sectoren

-

Superieure kwaliteit en nauwkeurigheid van snijkanten met CNC-geïntegreerde waterstraalsystemen

- Precisie en nauwkeurigheid bij waterstraalsnijden: submillimeter toleranties

- Superieure kwaliteit van snijkanten zonder bramen of vervorming

- Integratie met CNC-systemen voor verbeterde controle en automatisering

- Optimalisatie van de ontwerpen van sproeiers en druksinstellingen voor maximale prestaties

-

FAQ Sectie

- Wat is het belangrijkste voordeel van waterstraalsnijden ten opzichte van thermische methoden?

- Hoe behoudt waterstraalsnijden de materiaalintegriteit?

- Kunnen waterstraalmachines door dikke materialen heensnijden?

- Zijn waterstraalsnijinstallaties milieuvriendelijk?

- Is waterstraalsnijden geschikt voor precisie-industrieën zoals de lucht- en ruimtevaart?