Су қысымымен кесу термиялық емес процестің бір түрі ретінде қалай жұмыс істейді

Су қысымымен кесу деген не және ол термиялық емес процесс ретінде қалай жұмыс істейді

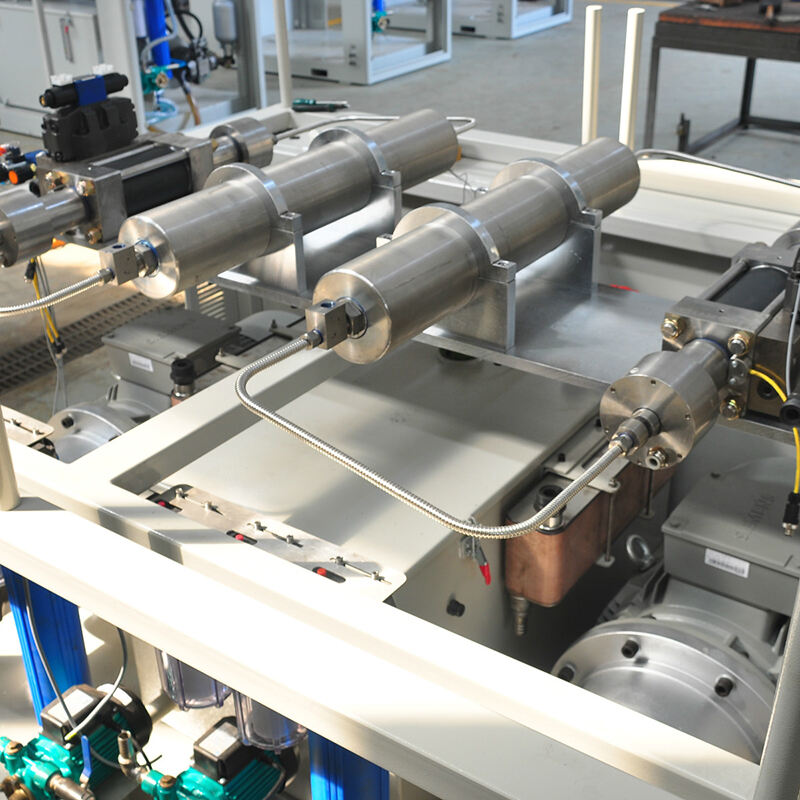

Водолаздық кесу материалдар арқылы жылу пайда болмайтындай етіп өте жоғары қысыммен (шамамен 90,000 psi) су ағынын жіберу арқылы жұмыс істейді. Негізгі түрінде қолданылған кезде жүйе таза кинетикалық энергияға сүйенеді, бұл резеңке, таспа, тіпті тамақ өнімдері сияқты жұмсақ материалдарды кесуге өте қолайлы. Алайда металл немесе керамика сияқты қаттырақ материалдармен жұмыс істеген кезде қоспаның құрамына қосымша компоненттер қосылады. Әдетте, олар әдетте гранат деп аталатын абразивтік бөлшектерді қосады, бұл кесу күшін едәуір арттырады. Ең жақсысы — бұл бүкіл процестің барысында температура өте төмен болып қалады, әдетте 150 градус Фаренгейттен төмен. Шын мәніндегі жылу болмағандықтан, бұл суық кесу әдісі материалдардың пішінін өзгертіп, бұрмалануын болдырмайды. Материалдар бүтін күйінде сақталады және жылу әсерінен пайда болатын лас аймақтар болмайды, сондықтан нәтижесінде әрқашан таза және дәл кесілген бет қалыптасады.

Жылу Әсерінен Пайда Болатын Аймақтарсыз Суық Кесудің Ғылыми Негізі

Водолаздық кесу жылу пайдалануға қарамастан, механикалық түрде материалды әлсірету арқылы жұмыс істейді. Жүйе өте кішкентай саңылаудан қатты қысым астында су өткізеді, бұл таза күш пен үйкеліс әсері арқылы молекулалық деңгейге дейінгі материалды алып тастай алатын қуатты ағын жасайды. Бұл әдістің ерекшелігі — материалдың бастапқы қаттылығы мен құрылымдық бүтіндігін сақтай отырып, шамамен плюс-минус 0,005 дюйм шегінде өте нақты допусстарға жету қабілетінде. Жылу қолданылмайтындықтан, ұшақ жасауда немесе мамандандырылған медициналық құрылғыларда қолданылатын материалдар өздерінің бастапқы қасиеттерін толығымен сақтайды. Өңдеу кезінде температураның ең шағын тербелістері өнімнің сапасын немесе қауіпсіздік стандарттарын бұзуы мүмкін болатын кейбір салаларда бұл өте маңызды.

Жылулық және жылулық емес кесу әдістерін салыстыру

| Фактор | Жылулық әдістер (Лазер/Плазма) | Су жеткізушісі арқылы қияу |

|---|---|---|

| Жылу енгізу | 2000°F–30000°F | <150°F (HAZ жоқ) |

| Материалға әсері | Бұрғылау, қатайту, тоттану | Құрылымдық немесе химиялық өзгерістер жоқ |

| Көп функциялылық | Өткізгіш/металл материалдармен шектеледі | Шыныны қоса алғанда, 500-ден астам материалды кеседі |

| Дәлдік | ±0,010 дюйм | ±0,005 дюйм |

Жылулық әдістер жұқа өткізгіш металдар үшін жылдамдықтың артықшылықтарын ұсынса да, су құйғыш кесу дәлдікте, көпқабілеттілікте және жылуға сезімтал материалдармен сәйкестікте ерекшеленеді.

Су құйғыш кесу машинасын қолданудың негізгі артықшылықтары

Материалдарды өңдеуде дәлдік, икемділік және тиімділік

CNC технологиясымен басқарылатын су құйғыш жүйелері шамамен 0,1 мм дәлдікпен жұмыс істей алады және құралдарды ауыстыруды қажет етпей кез келген материалдармен жұмыс істей алады. Бір сәтте 12 мм болатты кесіп, келесі сәтте 3 мм акрилға өту туралы ойланыңыз. Сонымен қатар, жүйе әдетте минутына 1200 дюймге дейін жететін елеулі жылдамдықпен жұмыс істей береді. Осындай қасиеттерге байланысты әртүрлі материалдарды қосатын күрделі бөлшектерді жасауда су құйғыштардың танымалдылығы арта түсуде. Көптеген әуежаңдық компаниялары дәстүрлі әдістердің әртүрлі талаптарымен қиындықпен баса алмайтын күрделі компоненттер үшін оларға сүйенеді.

Жылу әсерінен аймақтары (HAZ) болмауы арқылы материалдың бүтіндігін сақтау

Гарнет абразивтерімен қосылған ультра жоғары қысымды су (60,000–94,000 PSI) арқылы гидроабразивті кесу жүйелері жылулық деформациядан толығымен құтылады. Салалық талдаулар лазермен кескенге қарағанда гидроабразивті кесу арқылы алынған титанның бастапқы созылу беріктігінің 99,8%-ын сақтайтынын, ал лазермен кесуде ол 89–92% құрайтынын көрсетеді – бұл медициналық имплантаттар сияқты маңызды қолданыстар үшін өте қажет.

Қоршаған ортаға әсерінің аз болуы және қалдықтардың минимальды шығуы

Тұйық циклді сүзгілер өндірістік судың 85–90% қайта қолданылуын қамтамасыз етеді және экологиялық әсерді азайтады. Кесу арасының өте аз ені (0,8 мм дейін) плазмалық кесуге қарағанда материалдардың 30–40% жоғалуын азайтады. Гарнет абразивтерін 12–15 рет қайта пайдалануға болады, ал қолданылған материалдар улы емес және тастау үшін қауіпсіз.

Төмен техникалық қызмет көрсету және ұзақ мерзімді үнемдеу

Лазерлік оптика немесе плазмалық электродтарды ауыстыру қажет болмағандықтан, су қойынды жүйелерінің жұмсалатын материалдарға кететін шығыны жылулық нұсқалармен салыстырғанда 60% төмен болады. Автоматтандырылған үйкегішті дозалау аптасына бір сағаттан аспайтын техникалық қызмет көрсетумен тәулігіне 24 сағат, аптасына 7 күн жұмыс істеуге мүмкіндік береді. Автокөлік шығаратын компаниялар бес жыл ішінде қайта өңдеудің және тоқтаулардың азаюы арқасында бөлшек басына шығындар 22%-ға дейін төмендейді.

Материалдың көп түрлілігі: Гидроабразивті кесу машинасы нені кese алады?

Гидроабразивті кесу машинасы абразивпен және абразивсіз қия алатын материалдардың түрлері

Гидроабразивті кесу қондырғылары негізінен екі түрлі жолмен жұмыс істейді. Бірінші әдіс майда, тіпті кейбір тамақ өнімдері сияқты жұмсақ материалдарды олардың сезімтал ішкі құрылымын сақтай отырып, өте жоғары қысымда (шамамен шаршы дюймге 60 000 фунт) кесу үшін тек таза суды пайдаланады. Алайда, абразивті гранит бөлшектерімен араластырған кезде, осындай су құймалары көптеген қиынырақ жұмыстарды орындау үшін жеткілікті дәрежеде күшті болып табылады. Олар Бринелль шкаласы бойынша 160 HB-ден жоғары беріктігі бар титан қорытпаларын, 30 000 psi-ден жоғары қысу күшіне төзімді керамикалық материалдарды өңдей алатын 8 дюйм қалыңдықтағы болат пластинкалар арқылы тікелей кесіп өте алады. Дәлдікті талап ететін көптеген өнеркәсіптік қолданыстарда бұл технологияның кең қолданылуы оны құнды етеді.

Металдарды, композиттерді, резені және керамикалық материалдарды дәл кесу

Су қыспағы кесуде жылу пайда болмайды, сондықтан ұшақтардың алюминий бөлшектерімен жұмыс істеген кезде дәлдік шамамен 0,005 дюймнің ішінде сақталады және қалың көміртегілі болатты өңдеу кезінде бүлінуін болдырмақ. Көміртегі талшықтарымен күшейтілген полимерлі композиттер үшін қабаттардың бөліну қаупі жоқ, бұл әуежаңдардағы қолданыста үлкен артықшылық. Техникалық керамика микроскопиялық деңгейде құрылымдық беріктігін сақтайды, ол жартылай өткізгіштерге қажетті тазалықты қамтамасыз етеді. Резеңке сақиналарды өндіру кезінде процесс шамамен 0,1 мм дәлдікке жетеді, бұл өндірушілердің нағыз бағалайтыны. Күрделі керамика өнеркәсіптік тығыздағыш жасаушыларға қатаң жағдайларда дұрыс жұмыс істеу мен ұзақ қызмет ету үшін таза, сынбаған жиектерді береді.

Шыны, плитка, тас және басқа да сынғыш материалдарды өңдеу

Лазерлік жүйелер жиі жылулық кернеу трещинкаларын тудырса, су қысымымен кесу закалкаланған шыны, алюминалық негіздер және басқа да күрделі ламинатты панельдер сияқты материалдарды зақымдамай-ақ өңдеуге мүмкіндік береді. Тастан жасайтын мамандар мрамордан өте күрделі инкрустациялар жасап, оларды жылтыратылған секілді етіп шығара алады, ал плитка жасайтын шеберлер бетіндегі шұңқырларға қабатынан қарап, керамикалық қыштан кез келген қиын үлгілерді жасай алады. Бұл әдістің қызықты жағы – керамикалық материалдардың электрлік қасиеттерін сақтауы және кесуден кейін де ғимарат шынысының құрылымдық беріктігін сақтап қалуы. Көптеген цехтар дәстүрлі әдістерге қарағанда материалды аз шығындаумен және жақсырақ нәтиже алу үшін осы себептермен су қысымымен кесуге көшті.

Зерттеу жағдайы: Аэрокосмостық компоненттердегі көпматериалды өндіру

Авиациялық өнеркәсіп саласының ірі тауар өндірушісі титан (0,5") және көміртек талшықты полимерлі композиттер мен резеңке тербеліс реттегіштердің жеті қабатты шоғырын бір ғана өтуде кесуді сәтті орындады. Әртүрлі материалдарда 0,15 мм дәлдікті қамтамасыз ете отырып, бұл үдеріс жылулық деформация қаупін болдырмауға мүмкіндік берді және дәстүрлі өңдеуге қарағанда қосымша өңдеу еңбегін 60% және материалдардың 32% шығынын азайтты.

Су қысымымен кесудің әртүрлі салалардағы өндірістік қолданылуы

Металл өңдеу және автомобиль жасау салаларындағы қолданылуы

Су қысымымен кесу болат, алюминий және титан сияқты металдарды өңдеу процесінде олардың құрылымын өзгертпей сақтайды. Автокөлік шығаратын компаниялар двигатель бөлшектерін, рама элементтерін және жылу әсерінен деформацияланбаған ерекше прокладкаларды жасау үшін осы әдіске сүйенеді. Су қысымымен кесудің ерекшелігі — электромобильдерді шығару кезінде әртүрлі материалдармен бір уақытта жұмыс істеу мүмкіндігінде. Мысалы, пластик изоляциялы қабаттардың жанында орналасқан мыс бақылауыш батарея қосылыстарын бүлдірмей-ақ кесіп өту туралы ойланыңыз. 2023 жылғы соңғы өнеркәсіптік зерттеу қызықты нәтиже көрсетті. Дәстүрлі жылыту әдістерін пайдаланған кезде қателіктерді түзетуге кеткен шығындармен салыстырғанда, су қысымымен кесу жүйелеріне көшкен автомобиль зауыттарының шамамен үштен бірі шығындарды жиырма пайызға дейін азайтқан.

Электроника мен медициналық құрылғылар өндірісіндегі дәл кесу

Су қысымымен кесу технологиясы схемалық тақталар мен микрожүйелі құрылғылар сияқты материалдармен жұмыс істеген кезде 0,1 мм-ден төмен дәлдікпен кесуге мүмкіндік береді. Дәрігерлік салада осындай құрылғылар шайырсыз болаттан жасалған хирургиялық аспаптардан бастап биологиялық үйлесімді полимерлі имплантаттарға дейінгі барлығын пішіндеу үшін қолданылады. 2022 жылы «Журнал of Medical Engineering» журналында жарияланған зерттеу қызықты нәтиже көрсетті: су қысымымен кесілген ортопедиялық имплантаттарда жылулық кесу әдістерімен салыстырғанда шамамен 40 пайызға аз тартылу нүктелері болды. Сонымен қатар, әртүрлі салаларда таза бөлмелерге сәйкес келетін силиконды мембраналарды кесу және сәулеленуден қорғау құрылғылары үшін қажетті бөлшектерді жасау үшін өндірушілер осы әдіске сүйенеді.

Архитектуралық қолданыстар: Шыны, Плитка және Тас пішіндеу

Мрамордан жасалған шаюлықтар, мәтінді шыныдан жасалған қабырғалар және фарфорлық мозаикадан жасалған композициялар сияқты материалдарға күрделі дизайндар құру үшін архитекторлар мен дизайнерлер сулы жон сәулесін қолдануды басым таңдайды. Бұл жүйелер шынында да чиптер немесе трещиндер қалдырмай, таза шеттер қалдыратындықтан дәстүрлі кескіштерден тиімдірек жұмыс істейді. 2023 жылғы құрылыс материалдары жөніндегі есеп берулерге сәйкес, осы әдісті қолданған кезде 100-ден 99 декоративтік тас жобасы сәтті аяқталады. Сулы жон сәулесінің шынымен ерекшелігі — ол масштабты түрде пайдалануға мүмкіндік береді. Жұмысшылар CNC технологиясына негізделген сулы жон сәулесі арқылы әртүрлі терразо едендерін және бөлшектері 0,25 миллиметр дәлдікпен бір-біріне дәл келетін күрделі конструкциялық қаптамаларды өндіре алады. Осындай дәлдік заманауи ғимарат жобаларында әртүрлі шығармашылық мүмкіндіктерді ашады.

CNC интеграцияланған сулы жон сәулесі жүйелері арқылы жоғары сапалы шеттер мен дәлдікті қамтамасыз ету

Қазіргі заманғы су қоймасы жүйелері алдыңғы қатарлы CNC интеграциясы арқылы миллиметрден кіші дәлдікке қол жеткізеді және ±0,003 дюйм дәлдікті сақтайды – бұл әуежаңдық және медициналық өндірісте маңызды. Бұл дәлдік деңгейі қайта жасауды азайтады және қатаң өнеркәсіптік стандарттарға сәйкестікті қамтамасыз етеді.

Су қоймасымен кесудегі дәлдік пен нақтылық: Миллиметрден кіші допусстар

CNC-бағдарламаланатын су қоймалары 0,001 дюймге дейінгі орындалу дәлдігін қамтамасыз етеді және дәстүрлі жылулық әдістерден озып тұрады. Жылу болмауы металдар, композиттер және керамика үшін өлшемдік тұрақтылықты қамтамасыз етеді және күрделі геометриялық пішіндер үшін қайталанатын, жоғары дәлдіктегі кесуді мүмкін етеді.

Шекаралардың жоғары сапасы, шеттерінде ширақтар мен бүліктер жоқ

Аэроғарыш және медициналық салалардағы қатаң талаптарға сай келетін 0,8 µm Ra-ға дейінгі шеттердің өңделу сапасына қол жеткізуге болады. Бұл процесс жылулық немесе механикалық кернеуді енгізбейді, сондықтан әйнек пен көміртек талшықты ламинаттар сияқты сынғыш материалдар микросынықтар мен ширақтардан таза болып қалады.

Контроль мен автоматтандыруды жақсарту үшін CNC жүйелерімен интеграциялау

Бесінші осьті CNC жүйелері кесудің тұрақтылығын сақтай отырып, 60°-қа дейінгі бұрыштармен кесуге мүмкіндік береді. Автоматтандырылған маршрутты оптимизациялау орнату уақытын 35% қысқартады, ал нақты уақыт ішіндегі қысымды реттеу материал қалыңдығының ауытқуларын компенсациялайды, сонымен қатар кесу сапасы мен тиімділігін жақсартады.

Жоғары өнімділік үшін шашқыш дизайндары мен қысым параметрлерін оптимизациялау

60 000–90 000 ФСИ (PSI) диапазонында жұмыс істейтін алмазбен қапталған шашқыштар стандартты шашқыштарға қарағанда үш есе ұзақ қызмет етеді және струяның тұтастығын сақтайды. Ағымды реттеудің адаптивті қысымдық басқаруы ±1,5% дәлдікпен ағын жылдамдығын реттейді, титан-алюминий гибридтері сияқты қабатты материалдарда кесудің тереңдеуін болдырмауға және әртүрлі негізгі материалдарда тұрақты нәтижелерге қол жеткізуге мүмкіндік береді.

Сұрақтар мен жауаптар бөлімі

Термиялық әдістерге қарағанда су қысымымен кесудің негізгі артықшылығы неде?

Термиялық әдістерге қарағанда су қысымымен кесудің негізгі артықшылығы - жылу енгізбей дәл кесу мүмкіндігі, осылайша материалдың пішінін бұрмалауды немесе құрылымдық тұтастығын өзгертуден сақтайды.

Су қысымымен кесу материалдың құрылымдық тұтастығын қалай сақтайды?

Су қысымымен кесу өңделетін материалдарда құрылымдық немесе химиялық өзгерістерді болдырмау үшін жылу берілмей жұмыс істеу арқылы материалдың құрылымдық тұтастығын сақтайды.

Су қысымымен кесу қондырғылары қалың материалдарды кесе ала ма?

Иә, су қысымымен кесу қондырғылары абразивті гранит бөлшектерін пайдаланып, 20 см-ге дейінгі қалыңдықтағы болат пластиналарды қоса алганда, қалың материалдарды кese алады.

Су қысымымен кесу жүйелері экологияға қолайлы ма?

Су қысымымен кесу жүйелері экологияға қолайлы, процестегі судың 85–90% қайта өңдеу үшін тұйық циклді сүзгілерді пайдаланады және басқа кесу әдістерімен салыстырғанда қалдықтардың мөлшерін азайтады.

Аэрокосмостық сияқты дәлме-дәл өнеркәсіптер үшін су қысымымен кесу тиімді ме?

Гидроабразивті кесу аэрокосмостағыдай нақтылықты талап ететін өнеркәсіп салалары үшін өте қолайлы, ыстыққа сезімтал материалдардың бүтіндігін сақтай отырып, дәлдік шектерін қамтамасыз етеді.

Мазмұны

- Су қысымымен кесу термиялық емес процестің бір түрі ретінде қалай жұмыс істейді

- Су құйғыш кесу машинасын қолданудың негізгі артықшылықтары

- Материалдың көп түрлілігі: Гидроабразивті кесу машинасы нені кese алады?

- Су қысымымен кесудің әртүрлі салалардағы өндірістік қолданылуы

- CNC интеграцияланған сулы жон сәулесі жүйелері арқылы жоғары сапалы шеттер мен дәлдікті қамтамасыз ету

-

Сұрақтар мен жауаптар бөлімі

- Термиялық әдістерге қарағанда су қысымымен кесудің негізгі артықшылығы неде?

- Су қысымымен кесу материалдың құрылымдық тұтастығын қалай сақтайды?

- Су қысымымен кесу қондырғылары қалың материалдарды кесе ала ма?

- Су қысымымен кесу жүйелері экологияға қолайлы ма?

- Аэрокосмостық сияқты дәлме-дәл өнеркәсіптер үшін су қысымымен кесу тиімді ме?