ノズル摩耗と詰まりの主な原因

ノズルの摩耗には主に2つの原因があります。一つは水中のミネラル(全溶解固体が100ppmを超える)やサンドパーティクルによる浸食で、ノズル径が広がり、ジェット精度が損なわれます。また、使用済みのガーネット研磨材や加工物からの異物によって流路が詰まることも問題です。これらの要因が重なると、切断幅(カーフ幅)が不安定になったりテーパー状の切断が生じたりし、最終的には加工精度が最大70%低下します(フロー・サイエンス、20024年)。定期的に50時間ごとの点検を行うことで早期に変形を検出できます。

研磨粒子除去のための最適なクリーニング技術

体系的な洗浄で不可逆的な損傷を防止:

- ウォータージェットラインを5分間蒸留水でフラッシュする

- 分解した混合室には超音波洗浄を使用する

- オリフィス内側はナイロンチップツールのみで清掃する

酸性またはアルカリ性の液体は腐食を促進するため、水のpHレベルを6〜8の間に維持すること。遠心分離式フィルターは事前に使用することで50マイクロン以下の粒子の97%を捕集し、ノズル寿命を大幅に延長します。

オリフィス交換頻度とコスト効率分析

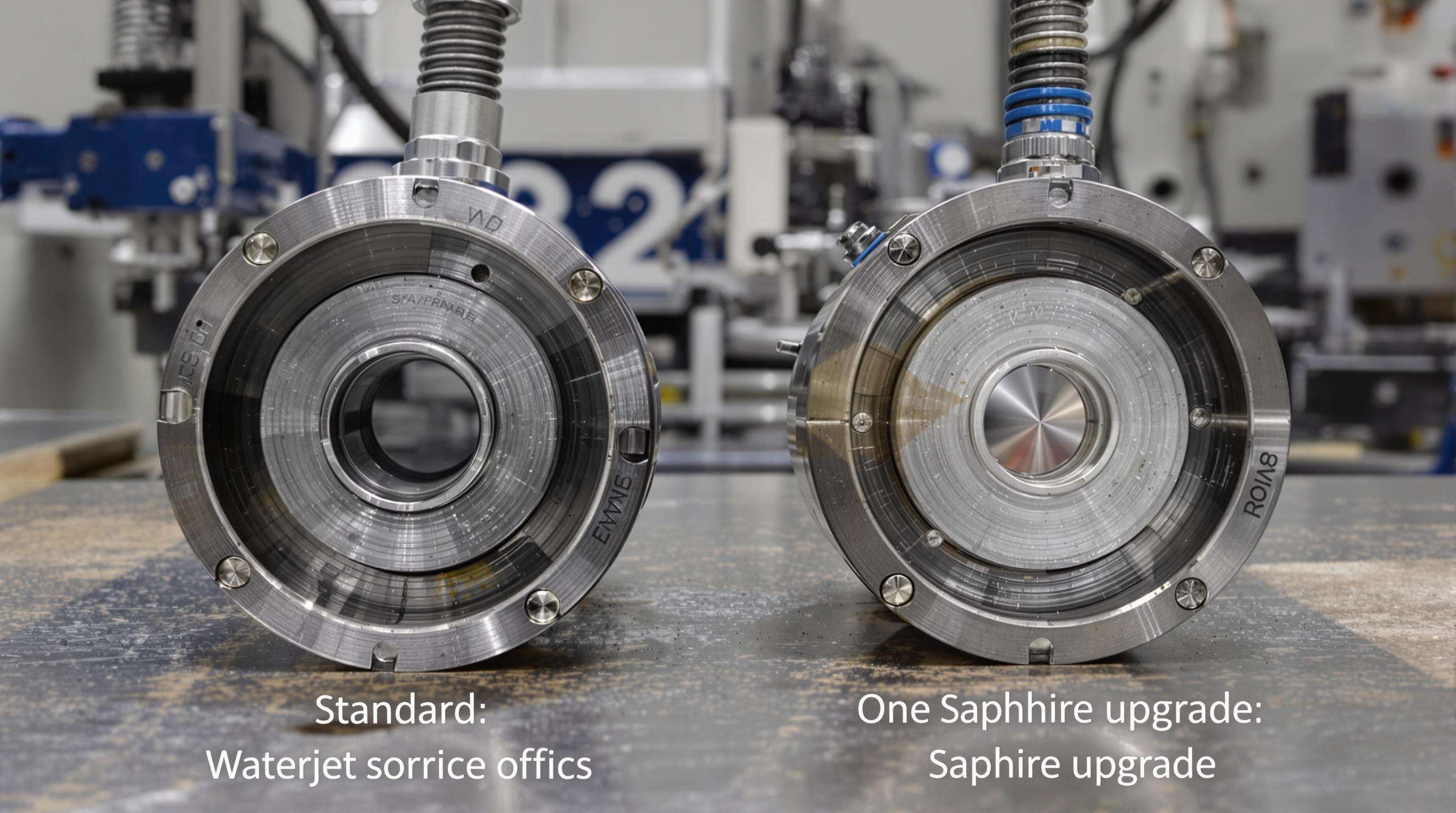

| 要素 | 標準オリフィス | サファイアアップグレード |

|---|---|---|

| 平均寿命 | 100時間 | 400時間 |

| 切断速度保持性能 | -55%/150時間 | -12%/400時間 |

| 年間節約の可能性 | ベースライン | ~$5,300* |

*24/5運転に加えてダウンタイム費用を含む(産業用ウォータージェット協会、2023年)。交換後2時間以内に再キャリブレーションを行い、ジェットの集束性を維持してください。調整が遅れると研磨材の最大18%が無駄になります。素材タイプごとに劣化状況を追跡し、交換タイミングを最適化してください(通常効率的なのは80〜120カット時間)

ウォータージェット切断システムにおけるポンプ故障診断

油圧圧力変動:試験およびキャリブレーション方法

不規則な圧力は切断品質に影響を与え、耳障りなサージ音を引き起こします。コンポーネントが冷えているときに静的圧力をテストし、仕様からの±5%の許容差を考慮してください。切断中は診断ソフトウェアを使用してリップルパターンを監視します。年1回の再キャリブレーションによりドリフトを防止します。

システム性能データからオーバーストロークの識別

ストローク過多はベアリングや増幅ロッドに負担をかけ、高油温(68°C以上)や異常なストローク周波数によって確認できます。中間ストローク時の不安定性を性能ログで分析してください。水圧を最適化し、脈動を抑えるためにチェックバルブを点検してください。

漏れ防止のためのシール交換手順

漏れまたは油の汚染が確認された場合はシールを交換してください。油圧を遮断し、ウォーターシステムの圧力を抜き、傷をつけない工具でシールを取り外します。硬度が高い水質では四半期ごとの点検が必要であり、部品コストを40%削減できます。

水質がウォータジェット切断機の部品に与える影響

ポンプベアリング保護のためのフィルターシステム保守

ベアリング故障の62%は汚染された水(TDS 100ppm以上)が原因です。多段階フィルターを使用してください:

- 週次で沈殿物フィルター交換

- 四半期ごとの逆浸透膜交換

- 冷却回路に入る前のマイクロフィルター

TDSを50ppm以下に維持してベアリングコストを40%削減

コンポーネントの腐食防止におけるpH調整戦略

自動モニタリングによりpHを6.8〜7.5に維持。硬水(カルシウム濃度>120ppm)の場合、スケール防止のために軟化装置が必要です。週次でのpHテストにより腐食による故障を75%削減します。

高圧システム監視のベストプラクティス

リアルタイム圧力計の読み取りテクニック

±5%を超える圧力偏差は潜在的な故障を示唆します。IoT対応システムは傾向を分析しポンプ摩耗を早期検出できます。2025年高圧システムレポートによると、スマートセンサーにより未検出の不安定性に起因する破壊的故障の38%を予防しています。

流量分析を通じた破壊的故障の防止

60Kpsiシステムで流量が3.8GPMを下回る場合、詰まりやシール摩耗の可能性があります。以下の対策を実施してください:

- 週次の流量比較

- 15%以上の変動時にアラート

- 温度補償

流量と圧力の監視を組み合わせることで、メンテナンスコストを27%削減し、コンポーネント寿命を延ばします。

予防保全ルーチンの実施

標準化されたメンテナンス計画により遅延を41%削減し、コンポーネントの寿命を27%延長します。

30/60/90日点検チェックリスト(重要コンポーネント用)

- 30日間 : ポンプシールおよびバルブクリアランスの点検

- 60日間 : インテンシファイア圧力のテスト(±2%許容差)

- 90日間 : 油圧ホースおよびアブレッシブラインの点検

この方法により、予期せぬ修理を23%削減します。

安定した性能のための研磨材供給システムのメンテナンス

- 週次のホッパー・スクリーン点検

- 隔週ごとの研磨材流量確認(1.2~1.8 lb/分)

- 直径が0.5mm以上拡大したアクセラレーターチューブを交換する

適切なメンテナンスによりノズル交換を34%削減し、空気圧ラインの圧力を安定化させます(85~95 psi)。

よくある質問

ウォータージェット機械におけるノズルの摩耗と詰まりの原因は何ですか?

ノズルの摩耗は、主に水中のミネラルや砂粒子によってノズル内径が広げられることによるものであり、一方で詰まりは使用済みガーネット研磨材および異物が流路を塞ぐことで悪化します。

ノズルから効果的に研磨粒子を取り除くにはどうすればよいですか?

ウォータージェットラインの洗浄、ミキシングチャンバーへの超音波式洗浄、ナイロンチップ付きツールでのオリフィス内部の清掃など、体系的なフラッシング技術が推奨されます。

ウォータジェットオリフィスの交換推奨頻度はどのくらいですか?

通常、オリフィスは80〜120カット時間ごとの交換が推奨されますが、使用状況や切断する素材によって異なります。

水質はウォータジェット切断機の部品にどのような影響を与えますか?

汚染された水はベアリング故障の62%を占めるため、多段階のろ過とpHバランス調整は部品の健全性を維持するために重要です。