איך פועל חיתוך בקצר מים כהליך שאינו תרמי

מהו חיתוך בקצר מים ואיך הוא פועל כהליך שאינו תרמי

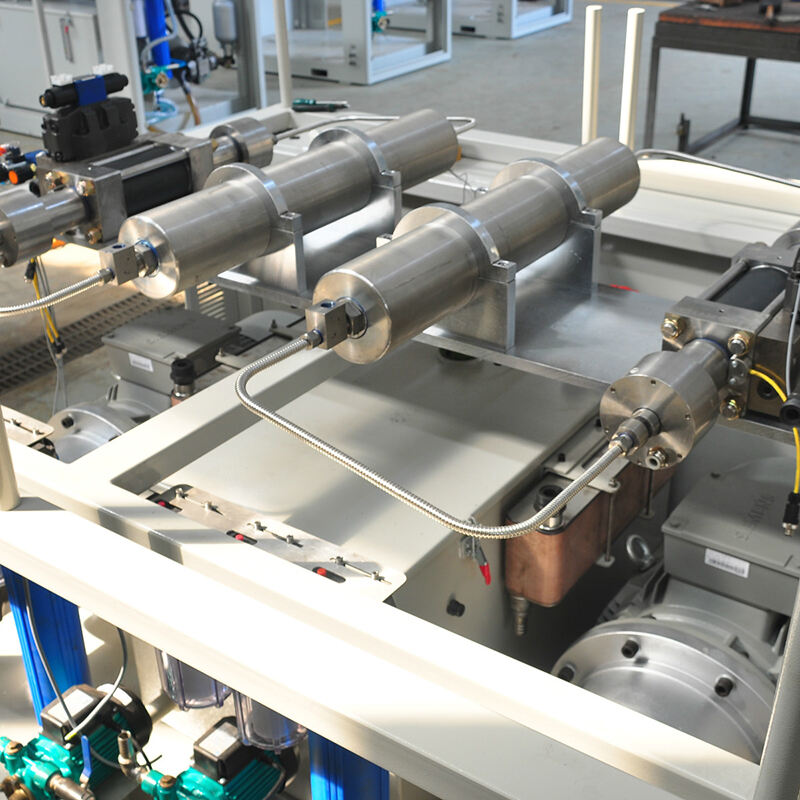

חתך גזירת מים פועלת על ידי שיגור מים בלחץ גבוה במיוחד (בערך 90,000 psi) היישר דרך חומרים, מבלי ליצור חום בתהליך. כשמשתמשים בה בצורה הבסיסית שלה, המערכת תלויה אך ורק באנרגיה קינטית, מה שהופך אותה למתאימה במיוחד לחיתוך חומרים רכים כמו גומי, קצף ואפילו מזון. אך כשמדובר בחומרים קשיחים יותר כגון מתכת או קרמיקה, מוסיפים לערבוב משהו נוסף. בדרך כלל מוסיפים חלקיקי חומר מחדר, לרוב גרנט, שמגביהים משמעותית את עוצמת החיתוך. החלק הטוב ביותר? הטמפרטורות נשארות נמוכות יחסית במהלך כל התהליך, לרוב מתחת ל-150 מעלות פרנהייט. מאחר ואין חום אמיתי מעורב, שיטת החיתוך הקרה הזו מונעת עיוותים או שינוי בצורת החומר. החומרים נשארים שלמים ואין אזורים מושפעים מחום מסולפים שעליהם צריך לדאוג, כך שהתוצאה הסופית היא חיתוך נקי ומדויק בכל פעם.

המדע מאחורי חיתוך קריogenic ללא אזורי השפעת חום

חתך גזירת מים פועל על ידי שחיקה של חומר בצורה מכנית במקום להשתמש בחום. המערכת דוחפת מים תחת לחץ גבוה דרך נוזל קטן מאוד, מה שיוצר זרם עוצמתי המסוגל להסיר חומר עד לרמה המולקולרית באמצעות כוח טהור ופעולה משחכת. מה שמייחד טכניקה זו הוא היכולת להשיג סיבובים צפופים במיוחד סביב פלוס/מינוס 0.005 אינץ' תוך שמירה על הקשיות המקורית של החומר והתמיכות המבניות שלו. מאחר ואין שימוש בחום, חומרים כגון אלו המשמשים בבניית מטוסים ובמכשירים רפואיים מיוחדים שומרים על כל התכונות שלהם. זה חשוב מאוד בתעשיות מסוימות שבהן אפילו תנודות טמפרטורה קטנות ביותר במהלך העיבוד עשויות לפגוע באיכות המוצר או בתקני הבטיחות.

השוואה בין שיטות חיתוך תרמיות ולא-תרמיות

| גורם | שיטות תרמיות (לייזר/פלזמה) | חיתוך מים |

|---|---|---|

| הזנת חום | 2,000°פ–30,000°פ | <150°פ (ללא אזור השפעת חום) |

| השפעת חומר | עיוות, הקשה, חימצון | ללא שינויים מבניים או כימיים |

| גמישות | מוגבל לחומרים מוליכים/מתכתיים | חותך מעל 500 חומרים, כולל זכוכית |

| דיוק | ±0.010 אינץ' | ±0.005 אינץ |

בעוד שיטות תרמיות מציעות יתרונות של מהירות עבור מתכות דקות ומוליכות, חיתוך בקצר מים מצטיין במדויקות, גמישות והתאמה לחומרים רגישים לחום

היתרונות המרכזיים של שימוש במכונת חיתוך בקצר מים

דיוק, גמישות ויעילות בעיבוד חומרים

מערכות חיתוך בקצרנית מים, שפועלות באמצעות טכנולוגיית CNC, מסוגלות לשמור על סובלנות של כ-0.1 מ"מ ויכולות לעבד מגוון רחב של חומרים ללא צורך בהחלפת כלים. דמיינו חיתוך של פלדה בעובי 12 מ"מ, והמעבר מיידית לחיתוך אקריליק בעובי 3 מ"מ. המערכת ממשיכה לפעול במהירויות מרשים, ולעיתים קרובות מגיע למהירות של עד 1200 אינץ' לדקה. בזכות תכונות אלו, מקבלי החיתוך הופכים לפופולריים יותר בייצור של חלקים מורכבים המשלבים חומרים שונים. חברות רבות בתעשיית התעופה והחלל מסתמכות עליהן לרכיבים מורכבים שבהם שיטות מסורתיות לא היו מספקות את המגוון של דרישות.

שימור שלמות החומר ללא אזורי השפעה של חום (HAZ)

על ידי שילוב מים בלחץ גבוה במיוחד (60,000–94,000 PSI) עם חומרי גידוד גרניט, מערכות חיתוך במים מונעות עיוות תרמי לחלוטין. ניתוחים תעשייתיים מראים שתitanium שנחתך במים שומר על 99.8% מכוח המשיכה המקורי שלו, בהשוואה ל-89–92% כאשר החיתוך נעשה באמצעות לייזר – מה שהופך אותו לשעבר חיוני ביישומים קריטיים כמו השתלות רפואיות.

תפעול ידידותי לסביבה וייצור מינימלי של פסולת

מערכות סינון במעגל סגור מחזרות 85–90% ממים התהליך, ומקטינות את ההשפעה הסביבתית. רוחב החריץ הצר (ככל שמגיע ל-0.8 מ"מ) מקטין את בזבוז החומר ב-30–40% בהשוואה לחיתוך פלזמה. חומרי הגידוד מהגרניט ניתנים לשימוש חוזר 12–15 פעמים, וחומרי הסיום אינם רעילים ובטוחים להשלכה.

תחזוקה מינימלית וחיסכון ארוך טווח בעלויות

בלי אופטיקה לייזר או אלקטרודות פלזמה להחלפה, עלות הרכיבים הנצרך במערכות חיתוך קולב מים נמוכה ב-60% מאלו של חלופות תרמיות. מדידה אוטומטית של חומר מחצף מאפשרת פעילות מתמשכת 24/7 עם פחות משעה אחת של תחזוקה בשבוע. יצרני רכב מדווחים על עלות ליחידה עד 22% נמוכה יותר לאורך חמש שנים, בשל צורכי תיקון וחזרה מינימליים ותקופות שרות מצומצמות.

גיוון חומרים: מה ניתן לחצות באמצעות מכונת חיתוך קולב מים?

סוגי חומרים שניתן לחצות באמצעות קולב מים, עם או בלי חומר מחצף

מכונות חיתוך בקצר מים פועלות בשני אופנים עקרוניים. השיטה הראשונה משתמשת רק במים רגילים בלחץ גבוה במיוחד (בערך 60,000 פאונד לאיינץ' מרובע) כדי לחתוך חומרים רכים יותר כמו גומי, חומרי קצף ואפילו מזונות מסוימים, תוך שמירה על מבנהם הפנימי הרגיש. עם זאת, כאשר מערבבים חלקיקי גרנט אברסיביים, הקצרים הללו הופכים לכוחניים מספיק כדי להתמודד עם משימות קשות בהרבה. הם יכולים לחתוך לוחות נירוסטה בעובי של עד 8 אינץ', לטפל בתערובות טיטניום שקשיחותן עולה על 160 HB בסולם ברינל, ולעבד קרמיקה העמידה בכוחות דחיסה שמעל 30,000 פסי. היציבות הטכנולוגית הזו הופכת אותה לערכה בתחומים תעשייתיים רבים שבהם דיוק הוא הגורם החשוב ביותר.

חיתוך של מתכות, קומפוזיטים, גומי וקרמיקה במדויק

חתך בקצרת מים אינו יוצר חום, ולכן שומר על סיבולת של כ-0.005 אינץ' בעת עיבוד חלקים מאלומיניום למטוסים ומונע מעortion של פלדה פחמנית עבה במהלך העיבוד. עבור קומפוזיטי פולימר משוחזרים בסיבי פחמן, אין סיכון להפרדת השכבות, מה שמהווה יתרון גדול ביישומים באווירspace. קרמיקה טכנית נשארת יציבה מבנייתית ברמה המיקרוסקופית, מה שהופך אותה למתאימה לשבבים בה יש חשיבות לטהרה. בעת ייצור אוטם גומי, התהליך מגיע לסטיית מדידה של כ-0.1 מ"מ, מה שמייצר הערכה רבה אצל יצרנים. קרמיקה מתקדמת מקבלת קצוות נקיים וחופשיים משבירות, כפי שדרושים ליוצרי אוטמים תעשייתיים לצורך פעילות נכונה וחיים ארוכים בסביבות קשות.

עיבוד זכוכית, ריצוף, אבן וחומרים שבירים אחרים

בניגוד למערכות לייזר שغالבים גורמות לשבירות מתחממות, חיתוך בקצר מתאים היטב לחומרים כמו זכוכית מאופכת, תחליבי אלומינה, ופנלים מקושרים בעייתיים מבלי לפגוע בהם. פועלי אבן יכולים ליצור שילובים מורכבים של שיש שיראו כמעט מפולשים, בעוד יצרני אריחים יכולים לעצב כל מיני דפוסים מורכבים של פורצלן בלי לדאוג שפיטים על השטח יקלקללו את העבודה. מה שמעניין הוא כיצד טכניקה זו שומרת על התכונות החשמליות החשובות בחומרי קרמיקה ושומרת על זכוכית אדריכלית איתנה גם לאחר החיתוך. רבים מחנויות הuyển עברו במיוחד לקיצורי מים, והיו משוכנעים שהם משיגים תוצאות טובות יותר עם פחות בזבוז חומר בהשוואה לשיטות מסורתיות.

מקרה לדוגמה: ייצור רב-חומרי של רכיבים לטיסוגאלקטי

ספק תעשייה אווירית מוביל הצליח לחתוך בעצה אחת מחסומים שבע־שכבתיים של טיטניום (0.5 אינץ'), חומרי תרכובות CFRP ומפסקי רטט גומי. התהליך השיג דיוק מיקום של 0.15 מ"מ בין חומרים שונים, הסיר את סיכוני עיוות תרמי והפחית את העבודה שלאחר עיבוד ב-60% ואת בזבוז החומר ב-32% בהשוואה לעיבוד קונבנציונלי.

יישומים תעשייתיים של חיתוך קולב מים בתחומים שונים

יישומים בתעשיית הפלדה ובתעשיית ייצור כלי הרכב

חתך קטרים שומר על מתכות כמו פלדה, אלומיניום וטיטניום שלמים בתהליכי ייצור. יצרני רכב סומכים על טכניקה זו לשם ייצור חלקים כגון מנועים, רכיבי מסגרת וחיבורים מיוחדים, מכיוון שאין עיוותים עקב נזק חום. מה שמייחד את הקטרים הוא היכולת לעבוד עם חומרים שונים יחד בייצור רכבי דחיפה חשמלית. דמיינו חיתוך של חיבורי נחושת לסלולריים סמוך לשכבות בידוד פלסטיות, מבלי להפריע לאף אחד מהם. מחקר תעשייתי עדכני משנת 2023 חשף גם דבר מעניין: כשלושה רבעים ממפעלי הרכב שהחליפו למערכות קטריים צמצמו בכ-20% את ההוצאות על תיקון שגיאות בהשוואה לשימוש בשיטות חימום מסורתיות.

חיתוך מדויק בייצור אלקטרוניקה ומכשירים רפואיים

טכנולוגיית חיתוך בקצר מים יכולה לייצר סיבולת צפופה במיוחד מתחת ל-0.1 מ"מ בעת עבודה עם חומרים כמו תתי מבנים של לוחות מעגלים והתקני מיקרו זרימה. בתחום הרפואי, הקטורים האלה מעצבים הכל, החל מכלי ניתוח מפלדת אל חלד ועד להשתלות פולימריות תואמות ביולוגית. מחקר שפורסם בכתב העת Engineering back in 2022 הראה גם משהו מעניין: השתלות אורתופדיות שחוטכות בקצר מים היו בעלות כ-40 אחוז פחות נקודות לחץ בהשוואה לשיטות חיתוך תרמיות. בנוסף, יצרנים מסתמכים על השיטה הזו לצורך חיתוך ממברנות סיליקון תואמות לאזורים נקיים (cleanroom) וכן רכיבים הנחוצים ליישומים של שילוד קרינה בתחומים תעשייתיים שונים.

שימושים באדריכלות: עיצוב זכוכית, אריחים ואבן

חתך גזם מים הפך לשיטת הבחירה לאדריכלים ומעצבים שרוצים ליצור עיצובים מורכבים על חומרים כמו משטחי שיש, קירות זכוכית מודפסים והתקנות פסיפס מפורצלן. מערכות אלו פועלות למעשה טוב יותר מס aws מסורתיות מכיוון שהן משאירות שוליים חלקים ללא שברים או סדקים. לפי דוחות אבן בניין אחרונים משנת 2023, כ-99 מתוך 100 פרויקטי אבן דקורטיבית מסתיימים בהצלחה כשמשתמשים בשיטה זו. מה שמייחד את גזמי המים הוא האופן שבו הם מאפשרים עבודה מותאמת בקנה מידה. בעלי מקצוע יכולים כיום לייצר רצפות טרוצו ייחודיות ואפילו עיטויי מבנה מורכבים שבהם החלקים מתאימים זה לזה באופן מושלם gratitude לחתכים מדויקים עד 0.25 מילימטר לכל כיוון. רמת הדיוק הזו פותחת מגוון אפשרויות יצירתיות בפרויקטים בנייה מודרניים.

השגת איכות שפה ודיוק גבוהים עם מערכות גזם מים משולבות CNC

מערכות גזירה בקצר מים מודרניות משיגות דיוק של פחות ממילימטר באמצעות אינטגרציה מתקדמת של CNC, ושומרות על סובלנות של עד ±0.003 אינץ' – מה שחיוני לייצור תעשיית התעופה והרפואה. רמה זו של דיוק מפחיתה את הצורך בעבודה חוזרת ומבטיחה עמידה בתקנים התעשייתיים החמירים.

דיוק וממדדיות בגזירת קצר מים: סובלנות של פחות ממילימטר

גזירות קצר מים בהנחיית CNC מספקות דיוק מיקום של עד 0.001 אינץ', ונחשבות טובות יותר מהשיטות התרמיות המסורתיות. ההיעדרות של חום מבטיחה יציבות ממדית בכל סוגי המתכות, הקומפוזיטים והחציבים, ומאפשרת חיתוכים מדויקים וחוזרים עבור צורות מורכבות.

איכות קצה גבוהה במיוחד ללא קרשים או עיוותים

ניתן להשיג סיומות קצה עדינות כמו 0.8 µm Ra, המ cumplות בדרישות החמות בתעשיית התעופה והרפואה. מאחר והתהליך אינו מכניס לחץ תרמי או מכני, חומרים שבירים כמו זכוכית ולמינטים של פיברגלאס נשארים חופשיים מיקרו-סדקים ומקראשים.

שילוב עם מערכות CNC לשיפור בקרה ואוטומציה

מערכות CNC בעלות חמישה צירים מאפשרות חיתוך בזוויות עד 60° תוך שמירה על עקביות של הסדק. אופטימיזציה אוטומטית של הנתיב מקטינה את זמן ההכנה ב-35%, והגדרות דינמיות של לחץ מתקנות הבדלים בעובי החומר, ובכך משפרות את איכות החיתוך והיעילות.

אופטימיזציה של עיצוב הזרקת והגדרות הלחץ לביצועים מיטביים

זרקות מצופות יהלום שפועלות ב-60,000–90,000 PSI עולות פי שלושה מהזרקות סטנדרטיות תוך שמירה על עקביות הזרם. בקרות לחץ תואמות מכווננות את שער הזרימה בדיוק של ±1.5%, ומונעות חיתוך פנימי בחומרים שכבותיים כמו טיטניום-ألومنيوم היברידיים, ומבטיחות תוצאות עקביות על פני תת-שכבות שונות.

שאלות נפוצות

מהו היתרון העיקרי של חיתוך קטרים על פני שיטות תרמיות?

היתרון העיקרי של חיתוך בקצר מים לעומת שיטות תרמיות הוא היכולת לחתוך בדיוק ללא הכנסת חום, ובכך להימנע מעיוות או שינוי באינטגרטיות המבנית של החומר.

איך חיתוך בקצר מים שומר על אינטגרטיות החומר?

חיתוך בקצר מים שומר על אינטגרטיות החומר על ידי פעילות ללא קליטת חום, ובכך מונע כל שינוי מבני או כימי בחומרים שנעבדים.

האם מכונות קצר מים יכולות לחתוך חומרים עבים?

כן, מכונות קצר מים יכולות לחתוך חומרים עבים, כולל לוחות פלדת אל-חלד בעובי עד 8 אינץ', תוך שימוש בחלקיקי גרניט מחזירים כדי להגביר את עוצמת החיתוך.

האם מערכות חיתוך בקצר מים ידידותיות לסביבה?

מערכות חיתוך בקצר מים הן ידידותיות לסביבה, ומשתמשות במערכות סינון במעגל סגור שמתרבות 85–90% ממימי התהליך ומייצרות מינימום של פסולת בהשוואה לשיטות חיתוך אחרות.

האם חיתוך בקצר מים מתאים לתעשיות דיוק כמו תעשיית החלל?

חתך קטרים מים מתאים במיוחד לתעשיות דיוק כמו תעשיית החלל, ומאפשר סובלנות גבוהה ושימור שלמותם של חומרים רגישים לחום.