Come Funziona il Taglio a Getto d'Acqua come Processo Non Termico

Cos'è il Taglio a Getto d'Acqua e Come Funziona come Processo Non Termico

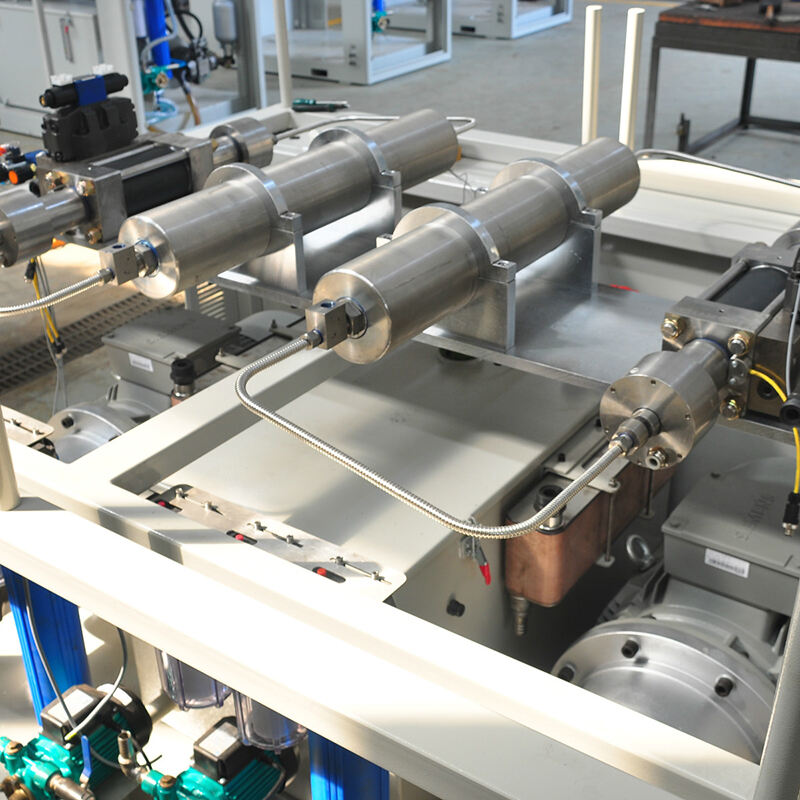

Il taglio con getto d'acqua funziona sparando acqua a pressioni estremamente elevate (circa 90.000 psi) direttamente attraverso i materiali, senza generare calore nel processo. Nella sua forma base, il sistema si basa esclusivamente sull'energia cinetica, risultando ideale per tagliare materiali più morbidi come gomma, schiuma e persino alimenti. Tuttavia, quando si devono lavorare materiali più resistenti come metalli o ceramiche, viene aggiunto un elemento supplementare. Solitamente vengono introdotte particelle abrasive, generalmente granato, che aumentano notevolmente la potenza di taglio. Il vantaggio principale? Le temperature rimangono molto basse durante tutta l'operazione, generalmente sotto i 150 gradi Fahrenheit. Essendo un processo privo di calore, questo metodo di taglio a freddo evita deformazioni o alterazioni di forma nei materiali. I materiali restano intatti e non si creano zone influenzate dal calore, quindi il risultato finale è sempre un taglio pulito e preciso.

La scienza alla base del taglio a freddo senza zone influenzate dal calore

Il taglio con getto d'acqua funziona per usura meccanica del materiale anziché mediante l'uso di calore. Il sistema spinge l'acqua ad alta pressione attraverso un ugello molto piccolo, creando un getto potente in grado di rimuovere il materiale fino al livello molecolare grazie alla forza bruta e all'azione abrasiva. Ciò che rende questa tecnica notevole è la sua capacità di raggiungere tolleranze estremamente strette, intorno a ±0,005 pollici, mantenendo inalterate la durezza originale e l'integrità strutturale del materiale. Poiché non viene applicato calore, materiali come quelli utilizzati nella costruzione di aeromobili e nei dispositivi medici specializzati conservano tutte le loro proprietà originali. Questo aspetto è fondamentale in alcuni settori industriali, dove anche minime variazioni di temperatura durante la lavorazione potrebbero compromettere la qualità del prodotto o gli standard di sicurezza.

Confronto tra metodi di taglio termici e non termici

| Fattore | Metodi termici (laser/plasma) | Taglio ad Acqua |

|---|---|---|

| Apporto di Calore | 2.000°F–30.000°F | <150°F (nessuna zona termicamente alterata) |

| Impatto del materiale | Deformazioni, indurimento, ossidazione | Nessuna modifica strutturale o chimica |

| Versatilità | Limitato a materiali conduttori/metallici | Taglia oltre 500 materiali, inclusi il vetro |

| Precisione | ±0,010 pollici | ±0,005 pollici |

Sebbene i metodi termici offrano vantaggi in termini di velocità per metalli conduttori sottili, il taglio con getto d'acqua eccelle in precisione, versatilità e compatibilità con materiali sensibili al calore.

Principali vantaggi dell'utilizzo di una macchina da taglio waterjet

Precisione, flessibilità ed efficienza nella lavorazione dei materiali

I sistemi a getto d'acqua controllati da tecnologia CNC possono mantenere tolleranze di circa 0,1 mm e lavorare su ogni tipo di materiale senza la necessità di cambiare utensili. Immagina di tagliare acciaio spesso 12 mm in un momento, per passare subito dopo ad acrilico da 3 mm. Il sistema continua a operare a velocità impressionanti, raggiungendo talvolta fino a 1200 pollici al minuto. Grazie a queste caratteristiche, i getti d'acqua stanno diventando sempre più popolari per la produzione di parti complesse che combinano materiali diversi. Molte aziende aerospaziali si affidano a questi sistemi per componenti intricati dove i metodi tradizionali avrebbero difficoltà a soddisfare requisiti così variabili.

Preservazione dell'integrità del materiale senza zone influenzate dal calore (HAZ)

Combinando acqua ad altissima pressione (60.000–94.000 PSI) con abrasivi al granato, i sistemi a getto d'acqua evitano completamente la distorsione termica. Analisi del settore mostrano che il titanio tagliato con getto d'acqua mantiene il 99,8% della sua resistenza a trazione originale, contro l'89–92% quando viene tagliato con laser, rendendolo essenziale per applicazioni critiche come gli impianti medici.

Funzionamento ecologico e ridotta produzione di rifiuti

I sistemi di filtraggio a circuito chiuso riciclano dall'85 all'90% dell'acqua di processo, riducendo l'impatto ambientale. L'elevata precisione del taglio (fino a 0,8 mm) riduce lo spreco di materiale del 30–40% rispetto al taglio al plasma. Gli abrasivi al granato possono essere riutilizzati da 12 a 15 volte e i materiali esausti sono non tossici e sicuri da smaltire.

Bassa manutenzione e risparmi a lungo termine

Senza ottiche laser o elettrodi al plasma da sostituire, i sistemi waterjet hanno costi di consumo inferiori del 60% rispetto alle alternative termiche. La dosatura automatica dell'abrasivo consente un funzionamento continuo 24/7 con meno di un'ora di manutenzione a settimana. I produttori automobilistici riportano costi per pezzo fino al 22% inferiori su un periodo di cinque anni, grazie a minori interventi di ritocco e tempi di fermo ridotti.

Versatilità dei materiali: cosa può tagliare una macchina da taglio waterjet?

Tipi di materiale che un waterjet può tagliare con e senza abrasivo

Le macchine da taglio a getto d'acqua funzionano sostanzialmente in due modi diversi. Il primo metodo utilizza soltanto acqua pura ad una pressione estremamente elevata (circa 60.000 libbre per pollice quadrato) per tagliare materiali più morbidi come gomma, schiume e persino alcuni alimenti, mantenendo intatte le loro strutture interne delicate. Tuttavia, quando viene aggiunta alla miscela acqua abrasiva con particelle di granato, lo stesso getto d'acqua diventa sufficientemente potente da affrontare lavori molto più impegnativi. Può tagliare lastre di acciaio inossidabile spesse fino a 8 pollici, lavorare leghe di titanio con durezza superiore a 160 HB sulla scala Brinell e gestire ceramiche in grado di resistere a forze di compressione ben oltre i 30.000 psi. La versatilità di questa tecnologia la rende preziosa in numerose applicazioni industriali dove la precisione è fondamentale.

Taglio di metalli, compositi, gomma e ceramiche con precisione

Il taglio a getto d'acqua non genera calore, quindi mantiene le tolleranze entro circa 0,005 pollici durante il lavoro su parti in alluminio per aerei e impedisce la deformazione dell'acciaio al carbonio spesso durante la lavorazione. Per i compositi polimerici rinforzati con fibra di carbonio, non c'è rischio che gli strati si separino, un vantaggio significativo nelle applicazioni aerospaziali. Le ceramiche tecniche rimangono strutturalmente integre a livello microscopico, risultando adatte ai semiconduttori dove conta la purezza. Nella produzione di guarnizioni in gomma, il processo raggiunge una precisione di circa 0,1 mm, un aspetto molto apprezzato dai produttori. Le ceramiche avanzate ottengono bordi puliti e privi di scheggiature, necessari per il corretto funzionamento e la lunga durata delle guarnizioni industriali in ambienti difficili.

Lavorazione di vetro, piastrelle, pietra e altri materiali fragili

A differenza dei sistemi laser che spesso causano fratture da stress termico, il taglio a getto d'acqua funziona bene con materiali come vetro temprato, substrati in allumina e quei difficili pannelli laminati senza danneggiarli. I lavoratori della pietra possono realizzare intarsi in marmo estremamente dettagliati che appaiono quasi lucidati, mentre i produttori di piastrelle possono creare ogni tipo di motivo complicato in porcellana senza preoccuparsi che delle imperfezioni superficiali rovinino il loro lavoro. Ciò che è interessante è come questa tecnica mantenga effettivamente le proprietà elettriche importanti nei materiali ceramici e preservi l'integrità strutturale del vetro architettonico anche dopo il taglio. Molti laboratori sono passati specificamente ai getti d'acqua per questi motivi, scoprendo di ottenere risultati migliori con minor spreco di materiale rispetto ai metodi tradizionali.

Caso di studio: Fabbricazione multi-materiale in componenti aerospaziali

Un fornitore leader nel settore aerospaziale ha tagliato con successo impilati di sette strati di titanio (0,5"), compositi CFRP e ammortizzatori antivibranti in gomma in un unico passaggio. Raggiungendo una precisione posizionale di 0,15 mm su materiali diversi, il processo ha eliminato i rischi di distorsione termica e ridotto del 60% il lavoro di post-lavorazione e del 32% gli scarti di materiale rispetto alla lavorazione convenzionale.

Applicazioni industriali del taglio a getto d'acqua nei vari settori

Applicazioni nella lavorazione dei metalli e nella produzione automobilistica

Il taglio a getto d'acqua mantiene intatti metalli come acciaio, alluminio e titanio durante i processi di lavorazione. I produttori automobilistici si affidano a questa tecnica per realizzare componenti come parti del motore, elementi del telaio e guarnizioni speciali, poiché non vi è deformazione causata dal calore. Ciò che rende particolarmente distintivo il getto d'acqua è la sua capacità di lavorare diversi materiali insieme nella produzione di veicoli elettrici. Si pensi al taglio di connessioni in rame per batterie immediatamente accanto a strati di isolamento in plastica, senza danneggiare nulla. Uno studio industriale recente del 2023 ha evidenziato anche un dato interessante: circa i tre quarti delle fabbriche automobilistiche che hanno adottato sistemi a getto d'acqua hanno registrato una riduzione di circa un quinto nelle spese per la correzione degli errori rispetto ai metodi termici tradizionali.

Taglio di Precisione nella Produzione di Elettronica e Dispositivi Medici

La tecnologia a getto d'acqua può produrre tolleranze estremamente ridotte, inferiori a 0,1 mm, quando lavora con materiali come substrati per schede circuiti e dispositivi microfluidici. Nel settore medico, questi getti modellano componenti che vanno da strumenti chirurgici in acciaio inossidabile a impianti polimerici biocompatibili. Uno studio pubblicato nel 2022 sul Journal of Medical Engineering ha evidenziato un dato interessante: gli impianti ortopedici tagliati con getto d'acqua presentavano circa il 40 percento in meno di punti di stress rispetto ai metodi di taglio termico. Oltre a ciò, i produttori si affidano a questa tecnica per eseguire tagli compatibili con ambienti puliti di membrane in silicone, nonché per realizzare componenti necessari per applicazioni di schermatura contro le radiazioni in vari settori industriali.

Utilizzi architettonici: modellatura di vetro, piastrelle e pietra

Il taglio a getto d'acqua è diventato un metodo privilegiato per architetti e designer che desiderano creare disegni intricati su materiali come piani di lavoro in marmo, pareti in vetro testurizzato e installazioni di mosaico in porcellana. Questi sistemi funzionano effettivamente meglio delle seghe tradizionali perché lasciano bordi puliti, senza schegge né crepe. Secondo recenti rapporti sull'edilizia del 2023, circa 99 progetti su 100 relativi a pietra decorativa hanno successo quando si utilizza questa tecnica. Ciò che rende particolarmente speciali i getti d'acqua è la possibilità di eseguire lavori personalizzati su larga scala. Gli appaltatori possono ora produrre pavimenti in terrazzo unici e persino rivestimenti strutturali complessi in cui i pezzi si adattano perfettamente grazie a tagli precisi entro soli 0,25 millimetri in entrambe le direzioni. Questo livello di precisione apre nuove possibilità creative nei progetti edili moderni.

Raggiungere una Qualità e Precisione Superiore del Bordo con Sistemi Waterjet Integrati CNC

I sistemi moderni di taglio ad acqua raggiungono un'accuratezza inferiore al millimetro grazie all'integrazione avanzata di CNC, mantenendo tolleranze fino a ±0,003 pollici, essenziali per la produzione aerospaziale e medica. Questo livello di precisione riduce il lavoro di ritocco e garantisce la conformità agli standard industriali più severi.

Precisione e accuratezza nel taglio ad acqua: tolleranze sub-millimetriche

Gli idrogetti guidati da CNC offrono un'accuratezza posizionale fino a 0,001 pollici, superando i metodi termici tradizionali. L'assenza di calore assicura stabilità dimensionale su metalli, compositi e ceramiche, consentendo tagli ripetibili e ad alta fedeltà per geometrie complesse.

Qualità superiore del bordo senza bave né deformazioni

Finiture dei bordi fino a 0,8 µm Ra sono ottenibili, soddisfacendo requisiti rigorosi nei settori aerospaziale e medico. Poiché il processo non introduce stress termici o meccanici, materiali fragili come vetro e laminati in fibra di carbonio rimangono esenti da microfessurazioni e bave.

Integrazione con sistemi CNC per un controllo e un'automazione avanzati

I sistemi CNC a cinque assi consentono tagli angolati fino a 60° mantenendo la coerenza del taglio. L'ottimizzazione automatica del percorso riduce i tempi di impostazione del 35% e gli aggiustamenti in tempo reale della pressione compensano le variazioni di spessore del materiale, migliorando la qualità e l'efficienza del taglio.

Ottimizzazione della progettazione delle ugelle e delle impostazioni di pressione per prestazioni ottimali

Le ugelle rivestite in diamante che operano a 60.000–90.000 PSI durano fino a tre volte di più rispetto alle ugelle standard, mantenendo la coerenza del getto. I controlli adattivi della pressione regolano le portate con una precisione di ±1,5%, prevenendo sottotaglio in materiali stratificati come gli ibridi titanio-alluminio e garantendo risultati costanti su substrati diversi.

Sezione FAQ

Qual è il principale vantaggio del taglio waterjet rispetto ai metodi termici?

Il principale vantaggio del taglio a getto d'acqua rispetto ai metodi termici è la capacità di tagliare con precisione senza introdurre calore, evitando così deformazioni o alterazioni dell'integrità strutturale del materiale.

In che modo il taglio a getto d'acqua preserva l'integrità del materiale?

Il taglio a getto d'acqua preserva l'integrità del materiale operando senza apporto di calore, prevenendo così eventuali cambiamenti strutturali o chimici nei materiali in lavorazione.

Le macchine per il taglio a getto d'acqua possono tagliare materiali spessi?

Sì, le macchine per il taglio a getto d'acqua possono tagliare materiali spessi, inclusi piatti di acciaio inox fino a 20 cm di spessore, utilizzando particelle abrasive di granato per aumentare la potenza di taglio.

I sistemi di taglio a getto d'acqua sono ecologici?

I sistemi di taglio a getto d'acqua sono ecologici, poiché utilizzano sistemi di filtraggio in ciclo chiuso per riciclare dall'85 al 90% dell'acqua di processo e producono rifiuti minimi rispetto ad altri metodi di taglio.

Il taglio a getto d'acqua è adatto per settori ad alta precisione come l'aerospaziale?

Il taglio a getto d'acqua è particolarmente adatto per industrie di precisione come l'aerospaziale, offrendo tolleranze strette e mantenendo l'integrità dei materiali sensibili al calore.

Indice

- Come Funziona il Taglio a Getto d'Acqua come Processo Non Termico

- Principali vantaggi dell'utilizzo di una macchina da taglio waterjet

- Versatilità dei materiali: cosa può tagliare una macchina da taglio waterjet?

- Applicazioni industriali del taglio a getto d'acqua nei vari settori

-

Raggiungere una Qualità e Precisione Superiore del Bordo con Sistemi Waterjet Integrati CNC

- Precisione e accuratezza nel taglio ad acqua: tolleranze sub-millimetriche

- Qualità superiore del bordo senza bave né deformazioni

- Integrazione con sistemi CNC per un controllo e un'automazione avanzati

- Ottimizzazione della progettazione delle ugelle e delle impostazioni di pressione per prestazioni ottimali

-

Sezione FAQ

- Qual è il principale vantaggio del taglio waterjet rispetto ai metodi termici?

- In che modo il taglio a getto d'acqua preserva l'integrità del materiale?

- Le macchine per il taglio a getto d'acqua possono tagliare materiali spessi?

- I sistemi di taglio a getto d'acqua sono ecologici?

- Il taglio a getto d'acqua è adatto per settori ad alta precisione come l'aerospaziale?