Cause comuni di usura e intasamento delle lance

Ci sono 2 cause principali dell'usura delle lance – l'erosione causata dall'acqua contenente minerali (>100 ppm di solidi disciolti totali) e particelle di sabbia – che allarga il diametro della lancia e compromette la precisione del getto. L'intasamento peggiora il problema quando il granato esausto o i detriti del pezzo in lavorazione bloccano i canali di flusso. Questi fattori combinati provocano larghezze di taglio irregolari e conicità, riducendo o compromettendo l'accuratezza della lavorazione fino al 70% prima del suo esaurimento (20024 Flow Science). Un'ispezione regolare dopo ogni 50 ore di taglio permette di individuare precocemente eventuali deformazioni.

Tecniche ottimali di pulizia per la rimozione delle particelle abrasive

Evita danni irreversibili con spurghi sistematici:

- Lavare le tubazioni del waterjet con acqua distillata per 5 minuti

- Utilizzare la pulizia ad ultrasuoni per le camere di miscelazione smontate

- Pulire l'interno dei diaframmi esclusivamente con strumenti dotati di punta in nylon

Mantenere il livello di pH dell'acqua tra 6 e 8, poiché fluidi troppo acidi o alcalini accelerano la corrosione. La filtrazione centrifuga cattura il 97% delle particelle sub-50 micron, estendendo notevolmente la durata delle testine di taglio se utilizzata in modo preventivo.

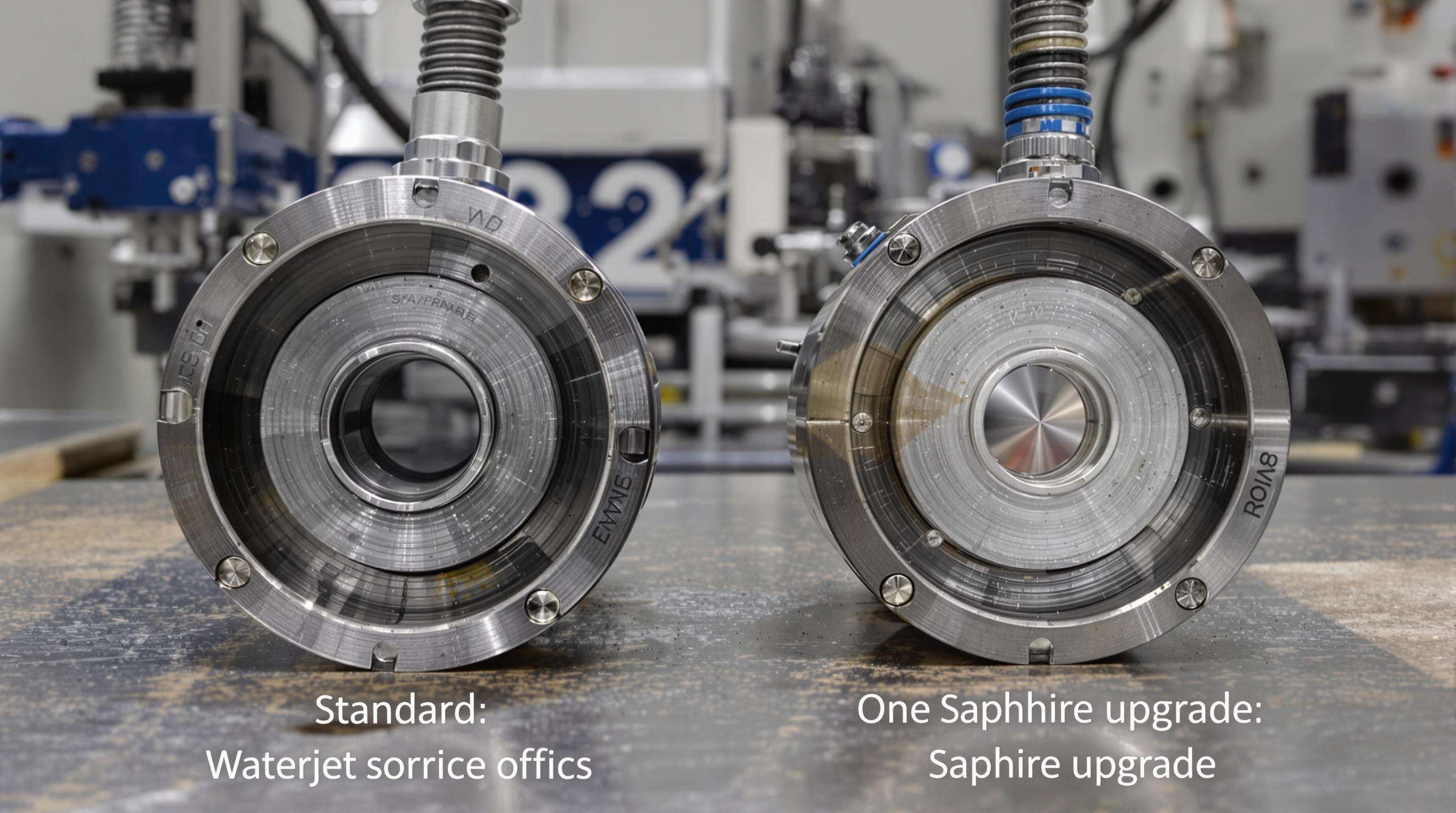

Analisi della frequenza di sostituzione dei diaframmi e dell'efficienza economica

| Fattore | Diaframma Standard | Aggiornamento in Zaffiro |

|---|---|---|

| Durata media | 100 ore | 400 Ore |

| Ritenzione della velocità di taglio | -55%/150 ore | -12%/400 ore |

| Potenziale Risparmio Annuo | Linea di Base | ~$5,300* |

*Basato su operatività 24/5 più i costi di fermo macchina (Associazione Italiana Waterjet Industriale 2023). Ricalibrare entro 2 ore dalla sostituzione per mantenere la coesione del getto—aggiustamenti ritardati causano sprechi fino al 18% degli abrasivi. Monitorare il degrado in base ai tipi di materiale per ottimizzare gli intervalli di sostituzione (tipicamente 80-120 ore di taglio per efficienza).

Diagnosi dei Guasti alla Pompa nei Sistemi di Taglio Waterjet

Fluttuazioni della Pressione Idraulica: Metodi di Test e Calibrazione

Pressione irregolare influisce sulla qualità del taglio e genera sbalzi udibili. Testare la pressione statica a componenti freddi, tollerando una deviazione del ±5% rispetto alle specifiche. Durante il taglio, utilizzare software diagnostici per monitorare i modelli di oscillazione. Il ricalibramento annuale previene derive.

Individuazione dell'Overstroking Tramite Dati delle Prestazioni del Sistema

Il sovrastr stroke danneggia i cuscinetti e le aste dell'intensificatore, indicato da alte temperature dell'olio (>68°C) e frequenza anomala di corsa. Analizzare i log delle prestazioni per individuare instabilità nella corsa centrale. Ottimizzare la pressione dell'acqua e ispezionare le valvole di ritegno per ridurre la pulsazione.

Protocolli di Sostituzione delle Guarnizioni per Prevenire Perdite

Sostituire le guarnizioni alla comparsa di perdite o contaminazione dell'olio. Isolare la pressione idraulica, scaricare i sistemi dell'acqua ed estrarre le guarnizioni con utensili non marcati. L'acqua molto dura richiede controlli trimestrali, riducendo i costi delle parti del 40%.

L'impatto della Qualità dell'Acqua sui Componenti delle Macchine da Taglio a Getto d'Acqua

Manutenzione del Sistema di Filtraggio per Proteggere i Cuscinetti della Pompa

il 62% dei guasti ai cuscinetti deriva dall'acqua contaminata (>100 ppm TDS). Utilizzare un sistema di filtraggio multistadio:

- Filtri per sedimenti settimanali

- Sostituzione trimestrale della membrana a osmosi inversa

- Filtri al micron prima dei circuiti di raffreddamento

Mantenere il TDS sotto i 50 ppm per ridurre i costi dei cuscinetti del 40%.

strategie per il Bilanciamento del pH per la Prevenzione della Corrosione dei Componenti

Mantenere il pH tra 6,8 e 7,5 con monitoraggio automatizzato. L'acqua dura (>120 ppm di calcio) richiede addolcitori per prevenire la formazione di calcare. I test settimanali del pH riducono i guasti da corrosione del 75%.

Migliori Pratiche per il Monitoraggio dei Sistemi ad Alta Pressione

Tecniche di Interpretazione dei Manometri in Tempo Reale

Deviazioni di pressione superiori al ±5% indicano potenziali guasti. I sistemi abilitati all'IoT analizzano le tendenze per rilevare precocemente l'usura delle pompe. Secondo il Rapporto sui Sistemi ad Alta Pressione 2025, i sensori intelligenti prevengono il 38% dei guasti catastrofici dovuti a instabilità non rilevate.

Prevenire Guasti Catastrofici Tramite l'Analisi della Portata

Portate inferiori a 3,8 GPM nei sistemi a 60 Kpsi spesso indicano ostruzioni o usura delle guarnizioni. Implementare:

- Confronti settimanali della portata

- Allerte per variazioni superiori al 15%

- Compensazione Termica

Combinando il monitoraggio del flusso e della pressione si riducono i costi di manutenzione del 27% e si prolunga la vita dei componenti.

Attuazione di routine di manutenzione preventiva

I programmi di manutenzione standardizzati riducono i ritardi del 41% e prolungano la durata dei componenti del 27%.

checklist ispezioni a 30/60/90 giorni per componenti critici

- 30 giorni : Controllare i sigilli delle pompe e le giunture delle valvole

- 60 giorni : Testare la pressione dell'intensificatore (tolleranza ±2%)

- 90 giorni : Ispezionare i tubi idraulici e le linee abrasive

Questo approccio riduce le riparazioni non programmate del 23%.

Manutenzione del sistema di erogazione abrasivo per garantire prestazioni costanti

- Controllo settimanale del filtro del serbatoio

- Verifica del flusso abrasivo ogni due settimane (1,2-1,8 lb/min)

- Sostituire i tubi acceleratori con un aumento del diametro superiore a 0,5 mm

Una corretta manutenzione riduce le sostituzioni delle bocchette del 34% e stabilizza la pressione della linea pneumatica (85-95 psi).

Domande Frequenti

Quali sono le cause dell'erosione e dell'intasamento delle bocchette nelle macchine ad acqua abrasiva?

L'erosione delle bocchette è principalmente causata dall'acqua contenente minerali e particelle di sabbia che allargano il diametro della bocchetta; l'intasamento è aggravato dall'abrasivo inutilizzato (granato) e dai residui che bloccano i canali di flusso.

Come si possono rimuovere efficacemente le particelle abrasive dalle bocchette?

Si consigliano tecniche sistematiche di spurgo, come lo scarico delle linee della macchina ad acqua abrasiva, l'utilizzo di pulizia ultrasonica per le camere di miscelazione e la pulizia interna dei fori con strumenti con punta in nylon.

Qual è la frequenza consigliata per la sostituzione dei fori delle macchine ad acqua abrasiva?

La sostituzione dell'orifizio è generalmente consigliata ogni 80-120 ore di taglio, anche se questa durata varia in base all'utilizzo e ai materiali tagliati.

Come la qualità dell'acqua influisce sui componenti della macchina da taglio ad acqua?

L'acqua contaminata è responsabile del 62% dei guasti ai cuscinetti, per questo motivo la filtrazione multistadio e il bilanciamento del pH sono cruciali per mantenere l'integrità dei componenti.

Indice

- Cause comuni di usura e intasamento delle lance

- Tecniche ottimali di pulizia per la rimozione delle particelle abrasive

- Analisi della frequenza di sostituzione dei diaframmi e dell'efficienza economica

- Diagnosi dei Guasti alla Pompa nei Sistemi di Taglio Waterjet

- L'impatto della Qualità dell'Acqua sui Componenti delle Macchine da Taglio a Getto d'Acqua

- Migliori Pratiche per il Monitoraggio dei Sistemi ad Alta Pressione

- Attuazione di routine di manutenzione preventiva

-

Domande Frequenti

- Quali sono le cause dell'erosione e dell'intasamento delle bocchette nelle macchine ad acqua abrasiva?

- Come si possono rimuovere efficacemente le particelle abrasive dalle bocchette?

- Qual è la frequenza consigliata per la sostituzione dei fori delle macchine ad acqua abrasiva?

- Come la qualità dell'acqua influisce sui componenti della macchina da taglio ad acqua?