Penyebab Umum Erosi dan Penyumbatan Nozel

Ada 2 penyebab utama keausan nozel – erosi akibat air yang mengandung mineral (>100ppm total padatan terlarut) dan partikel pasir – yang memperlebar diameter nozel serta mengganggu ketepatan jet. Penyumbatan memperparah masalah ketika garnet abrasif bekas atau puing-puing dari benda kerja menghambat saluran aliran. Kombinasi faktor ini menyebabkan lebar celah potong tidak menentu dan potongan miring, mengurangi atau menghilangkan akurasi mesin hingga 70% sebelum akhirnya rusak (Flow Science, 20024). Pemeriksaan berkala setiap 50 jam pemotongan memungkinkan deteksi dini deformasi.

Teknik Pembersihan Optimal untuk Menghilangkan Partikel Abrasif

Cegah kerusakan tak terpulihkan dengan pengosongan secara sistematis:

- Bilas saluran waterjet dengan air destilasi selama 5 menit

- Gunakan pembersihan ultrasonik untuk ruang pencampuran yang dibongkar

- Bersihkan bagian dalam orifice hanya dengan alat berujung nilon

Pertahankan tingkat pH air antara 6-8, karena cairan yang bersifat asam atau basa mempercepat korosi. Filtrasi sentrifugal menangkap 97% partikel di bawah 50 mikron, secara signifikan memperpanjang usia nozzle jika digunakan secara preventif.

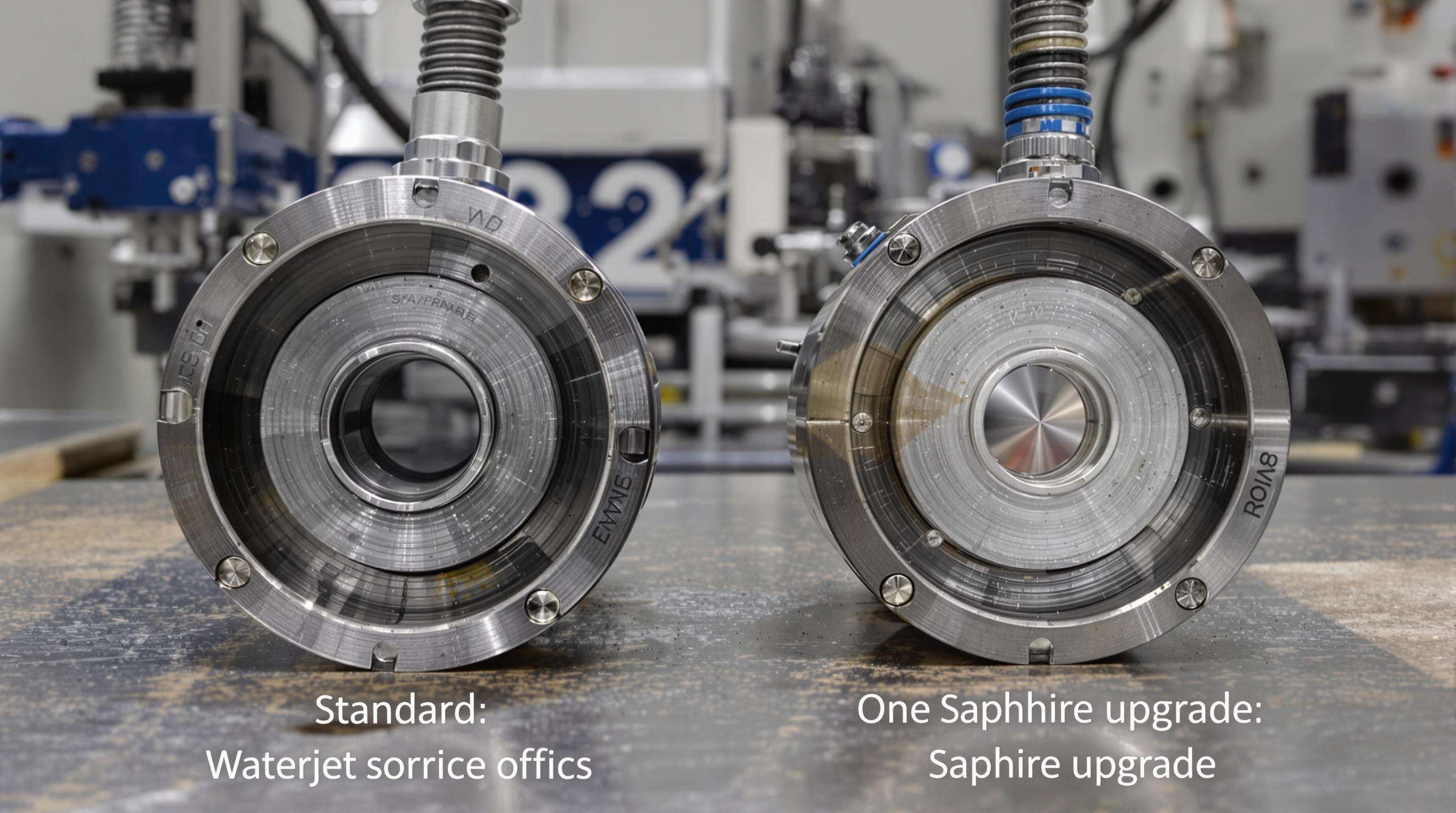

Frekuensi Penggantian Orifice dan Analisis Efisiensi Biaya

| Faktor | Orifice Standar | Peningkatan Sapphire |

|---|---|---|

| Rata-rata Usia Pemakaian | 100 jam | 400 Jam |

| Pertahanan Kecepatan Potong | -55%/150 jam | -12%/400 jam |

| Potensi Penghematan Tahunan | Garis Dasar | ~$5,300* |

*Berdasarkan operasi 24/5 ditambah biaya downtime (Industrial Waterjet Association 2023). Lakukan kalibrasi ulang dalam waktu 2 jam setelah penggantian untuk mempertahankan kohesi jet—penyesuaian terlambat menyebabkan pemborosan hingga 18% abrasif. Lacak degradasi berdasarkan jenis material untuk mengoptimalkan interval penggantian (biasanya 80-120 jam pemotongan demi efisiensi).

Mendiagnosis Kegagalan Pompa pada Sistem Pemotongan Waterjet

Fluktuasi Tekanan Hidrolik: Metode Pengujian dan Kalibrasi

Tekanan tidak stabil memengaruhi kualitas potongan dan menimbulkan suara ledakan. Uji tekanan statis saat komponen dalam keadaan dingin, dengan toleransi ±5% dari spesifikasi. Selama pemotongan, gunakan perangkat lunak diagnostik untuk memantau pola riak. Kalibrasi tahunan mencegah penyimpangan.

Mengidentifikasi Overstroking Melalui Data Performa Sistem

Overstroking membebani bantalan dan batang intensifier, ditandai dengan suhu minyak tinggi (>68°C) dan frekuensi gerakan bolak-balik tidak normal. Analisis catatan kinerja untuk ketidakstabilan di tengah gerakan. Optimalkan tekanan air dan periksa katup cek untuk mengurangi pulsasi.

Protokol Penggantian Segel untuk Pencegahan Kebocoran

Ganti segel saat mendeteksi kebocoran atau kontaminasi minyak. Isolasikan tekanan hidrolik, lepaskan sistem air, dan keluarkan segel menggunakan alat yang tidak merusak. Air dengan kekerasan tinggi memerlukan pemeriksaan setiap kuartal, mengurangi biaya suku cadang hingga 40%.

Dampak Kualitas Air terhadap Komponen Mesin Potong Waterjet

Pemeliharaan Sistem Filtrasi untuk Melindungi Bantalan Pompa

62% kegagalan bantalan disebabkan oleh air terkontaminasi (>100 ppm TDS). Gunakan filtrasi bertingkat:

- Filter sedimen mingguan

- Penggantian membran reverse osmosis setiap kuartal

- Filter micron sebelum sirkuit pendinginan

Jaga TDS di bawah 50 ppm untuk mengurangi biaya bantalan hingga 40%.

strategi Keseimbangan pH untuk Pencegahan Korosi Komponen

Pertahankan pH antara 6,8-7,5 dengan pemantauan otomatis. Air keras (>120 ppm kalsium) memerlukan pelunak untuk mencegah pembentukan kerak. Pengujian pH mingguan mengurangi kegagalan akibat korosi sebesar 75%.

Praktik Terbaik Pemantauan Sistem Bertekanan Tinggi

Teknik Interpretasi Pressure Gauge Secara Real-Time

Deviasi tekanan >±5% menunjukkan potensi kegagalan. Sistem IoT menganalisis tren untuk mendeteksi keausan pompa lebih awal. Menurut Laporan Sistem Bertekanan Tinggi 2025, sensor pintar mencegah 38% kegagalan besar yang disebabkan oleh ketidakstabilan yang tidak terdeteksi.

Menghindari Kegagalan Besar Melalui Analisis Laju Aliran

Laju aliran di bawah 3,8 GPM pada sistem 60Kpsi sering kali menunjukkan penyumbatan atau keausan segel. Terapkan:

- Perbandingan laju aliran mingguan

- Notifikasi untuk varian >15%

- Kompensasi termal

Menggabungkan pemantauan aliran dan tekanan mengurangi biaya pemeliharaan sebesar 27% dan memperpanjang umur komponen.

Menerapkan Rutinitas Perawatan Preventif

Jadwal pemeliharaan standar mengurangi keterlambatan sebesar 41% dan memperpanjang umur komponen sebesar 27%.

daftar Periksa Inspeksi 30/60/90 Hari untuk Komponen Kritis

- 30-hari : Periksa segel pompa dan celah katup

- 60-hari : Uji tekanan intensifier (toleransi ±2%)

- 90-hari : Periksa selang hidrolik dan garis abrasif

Pendekatan ini mengurangi perbaikan tak terjadwal sebesar 23%.

Pemeliharaan Sistem Pengiriman Abrasif untuk Kinerja yang Konsisten

- Pemeriksaan layar hopper mingguan

- Verifikasi aliran abrasif dua bulan sekali (1,2-1,8 lb/menit)

- Ganti tabung akselerator dengan peningkatan diameter >0,5mm

Pemeliharaan yang tepat mengurangi penggantian nosel sebesar 34% dan menstabilkan tekanan saluran pneumatik (85-95 psi).

FAQ

Apa yang menyebabkan erosi dan penyumbatan nosel pada mesin waterjet?

Erosi nosel terutama disebabkan oleh air yang mengandung mineral dan partikel pasir yang memperlebar diameter nosel, sedangkan penyumbatan diperburuk oleh abrasif garnet bekas dan puing-puing yang menghalangi saluran aliran.

Bagaimana cara efektif membersihkan partikel abrasif dari nosel?

Teknik pemadaman sistematis seperti membilas saluran waterjet, menggunakan pembersihan ultrasonik untuk ruang pencampuran, dan membersihkan bagian dalam orifice dengan alat berujung nilon direkomendasikan.

Berapa frekuensi yang direkomendasikan untuk mengganti orifice waterjet?

Penggantian orifice biasanya direkomendasikan setiap 80-120 jam pemotongan, meskipun ini bervariasi tergantung pada penggunaan dan jenis material yang dipotong.

Bagaimana kualitas air mempengaruhi komponen mesin pemotong waterjet?

Air yang terkontaminasi menyebabkan 62% kegagalan bearing, oleh karena itu filtrasi bertahap dan penyeimbangan pH sangat penting untuk menjaga integritas komponen.

Daftar Isi

- Penyebab Umum Erosi dan Penyumbatan Nozel

- Teknik Pembersihan Optimal untuk Menghilangkan Partikel Abrasif

- Frekuensi Penggantian Orifice dan Analisis Efisiensi Biaya

- Mendiagnosis Kegagalan Pompa pada Sistem Pemotongan Waterjet

- Dampak Kualitas Air terhadap Komponen Mesin Potong Waterjet

- Praktik Terbaik Pemantauan Sistem Bertekanan Tinggi

- Menerapkan Rutinitas Perawatan Preventif

- FAQ