Hogyan működik a vízsugaras vágás nem termikus folyamatként

Mi a vízsugaras vágás, és hogyan működik nem termikus folyamatként

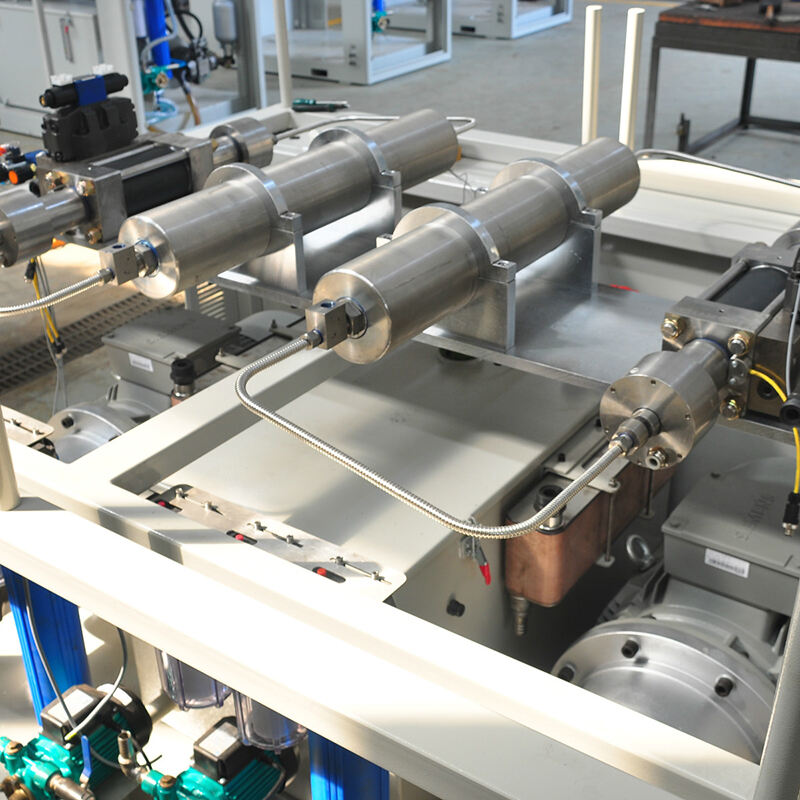

A vízsugaras vágás során a rendszer rendkívül magas nyomású (kb. 90 000 psi) vizet lövell ki, amely hőtermelés nélkül hatol át az anyagokon. Alapvető formájában a rendszer kizárólag a mozgási energiát használja, így kiválóan alkalmas lágyabb anyagok, például gumi, hab vagy akár élelmiszerek vágására. Amikor azonban nehezebb anyagokkal, például fémekkel vagy kerámiaanyagokkal dolgoznak, a folyamathoz valami plusz is szükséges. Általában abrazív részecskéket – leggyakrabban gránátot – adnak a vízhez, ami jelentősen megnöveli a vágóerőt. A legjobb az egészben? A hőmérséklet alacsonyan marad a teljes művelet során, általában 150 °F (kb. 65 °C) alatt. Mivel a folyamat során gyakorlatilag nincs hőhatás, ez a hidegvágás megakadályozza az anyag torzulását vagy alakváltozását. Az anyag ép marad, és nem keletkeznek kellemetlen, hőtől érintett zónák, így a végeredmény mindig tiszta, pontos vágás.

A hidegvágás tudománya: hőtől érintett zónák nélkül

A vízsugaras vágás anyagelválasztási eljárás, amely mechanikus kopáson alapul, nem pedig hőt használ. A rendszer nagyon kis nyíláson keresztül nagy nyomás alatt kényszerít át vizet, így létrehozva egy erős sugárzó áramlást, amely képes az anyag eltávolítására akár molekuláris szintig is, pusztán a mechanikai erő és az abrazív hatás révén. E technika különlegessége abban rejlik, hogy kivételesen szigorú tűréshatárokat képes biztosítani, körülbelül plusz-mínusz 0,005 hüvelyk (körülbelül 0,127 mm) érték mellett, miközben megőrzi az anyag eredeti keménységét és szerkezeti integritását. Mivel a folyamat során nincs hőhatás, olyan anyagok – például repülőgépek építéséhez vagy speciális orvosi eszközök gyártásához használt anyagok – is megtartják eredeti tulajdonságaikat. Ez különösen fontos olyan iparágakban, ahol már a legkisebb hőmérséklet-ingadozás is veszélyeztetheti a termék minőségét vagy biztonsági előírásait.

Termikus és nem termikus vágási módszerek összehasonlítása

| Gyár | Termikus módszerek (lézer/plazma) | Vízjetes felvágás |

|---|---|---|

| Hőbevitel | 2000 °F–30000 °F | <150 °F (nincs hőhatású zóna) |

| Anyaghatás | Torzulás, keményedés, oxidáció | Nincs szerkezeti vagy kémiai változás |

| Sokoldalúság | Vezető/fémes anyagokra korlátozódik | Több mint 500 anyagot vág, beleértve az üveget is |

| Pontosság | ±0,010 hüvelyk | ±0,005 hüvelyk (col) |

Míg a hőalapú eljárások sebességi előnyt jelentenek vékony vezető fémek esetén, addig a vízsugaras vágás pontosságában, sokoldalúságában és hőérzékeny anyagokkal való kompatibilitásában jeleskedik.

A vízsugaras vágógép használatának fő előnyei

Pontosság, rugalmasság és hatékonyság az anyagfeldolgozásban

A CNC-technológiával vezérelt vízsugaras rendszerek körülbelül 0,1 mm-es tűréshatárt képesek megtartani, és mindenféle anyagot feldolgoznak anélkül, hogy szerszámot kellene cserélni. Képzeljen el egy 12 mm vastag acélt, majd közvetlenül utána egy 3 mm-es akrillemezt vágnak. A rendszer emellett lenyűgöző sebességgel dolgozik, akár percenként 1200 hüvelyk (kb. 30,48 m/perc) sebességet is elérve. Ezeknek a tulajdonságoknak köszönhetően a vízsugaras vágás egyre népszerűbb módszer olyan összetett alkatrészek gyártására, amelyek különböző anyagok kombinációjából állnak. Számos repülőgépipari vállalat támaszkodik erre a technológiára azon bonyolult komponensek előállításához, ahol a hagyományos módszerek nehezen tudnák követni az ilyen változatos igényeket.

Anyag szerkezetének megőrzése hőhatású zónák (HAZ) nélkül

Az ultramagas nyomású víz (60 000–94 000 PSI) és a gránátgyémánt-abrazív kombinálásával a vízsugaras vágórendszerek teljesen elkerülik a hő okta torzulást. A szakmai elemzések szerint a vízzel vágott titán az eredeti szakítószilárdság 99,8%-át megőrzi, szemben a lézervágásnál elért 89–92%-kal – ami elengedhetetlen a kritikus alkalmazásokhoz, például orvosi implantátumokhoz.

Környezetbarát üzemeltetés és minimális hulladékkeletkezés

A zárt ciklusú szűrőrendszerek az eljárási víz 85–90%-át újrahasznosítják, csökkentve ezzel a környezeti terhelést. A keskeny vágási rések (akár 0,8 mm-esek is lehetnek) 30–40%-kal csökkentik az anyagveszteséget a plazmavágáshoz képest. A gránátgyémánt abrazívt 12–15 alkalommal újra lehet használni, a kimerült anyagok nem mérgezők, és biztonságosan ártalmatlaníthatók.

Alacsony karbantartási igény és hosszú távú költségmegtakarítás

A vízsugaras vágórendszereknek nincs szükségük lézeroptikákra vagy plazmaelektródákra, így az ezekhez hasonló hőalapú megoldásokkal összehasonlítva 60%-kal alacsonyabb fogyóeszköz-költségekkel rendelkeznek. Az automatizált abraszív adagolás támogatja a folyamatos, 24/7 üzemet, hetente kevesebb mint egy órányi karbantartással. A gépkocsigyártók öt éven belül akár 22%-kal alacsonyabb alkatrész-költségeket is jelentettek, amit a csökkentett újrafeldolgozás és leállás okoz.

Anyagválaszték: Milyen anyagokat tud egy vízsugaras vágógép vágni?

Az anyagtípusok, amelyeket egy vízsugár vágóberendezés képes vágni, abraszívval és anélkül

A vízsugaras vágógépek alapvetően kétféleképpen működnek. Az első módszer csupán tiszta vizet használ hihetetlenül magas nyomáson (körülbelül 60 000 font négyzethüvelykenként), hogy lágyabb anyagokat, például gumit, habanyagokat, sőt bizonyos élelmiszereket is szétvághasson, miközben megőrzi azok törékeny belső szerkezetét. Ha azonban abrasív gránát homokot kevernek a vízhez, ugyanezek a vízsugarak már elég erőssé válnak ahhoz, hogy sokkal nehezebb feladatokat is kezeljenek. Képesek 8 hüvelyk vastagságú rozsdamentes acéllemezeket, 160 HB-nél keményebb brinell-skálájú titánötvözeteket és 30 000 psi-t meghaladó nyomófeszültséggel szemben ellenálló kerámiákat is kivágni. Ennek a technológiának az univerzalitása miatt számos ipari alkalmazásban nagy értéket képvisel, különösen ott, ahol a pontosság a legfontosabb.

Fémek, kompozitok, gumi és kerámiák precíziós vágása

A vízsugaras vágás nem termel hőt, így repülőgépek alumínium alkatrészeinek megmunkálásakor a tűréshatárokat körülbelül 0,005 hüvelyk (kb. 0,127 mm) pontossággal tartja, és megakadályozza, hogy a vastag széntartalmú acél deformálódjon a feldolgozás során. Szénszálerősítésű polimer kompozitok esetén nincs rétegek elválásának kockázata, ami jelentős előny a repülőipari alkalmazásokban. A technikai kerámiák mikroszkopikus szinten is strukturálisan ép állapotban maradnak, így alkalmasak olyan félvezetők gyártására, ahol a tisztaság kiemelten fontos. Gumi tömítések gyártásakor a folyamat körülbelül 0,1 mm-es pontosságot ér el, amit a gyártók nagyra értékelnek. A fejlett kerámiák esetében a gyártás tiszta, repedésmentes éleket eredményez, amelyekre az ipari tömítésgyártóknak szükségük van a megfelelő működéshez és hosszú élettartamhoz durva környezetben.

Üveg, csempe, kő és egyéb rideg anyagok feldolgozása

Ellentétben a lézeres rendszerekkel, amelyek gyakran hő okozta repedéseket idéznek elő, a vízsugaras vágás kiválóan működik olyan anyagoknál, mint a megerősített üveg, alumina alapanyagok és az ilyen nehézkesen rétegezett panelek, anélkül hogy károsítaná őket. A kőművesek rendkívül részletes, majdnem polírozottnak tűnő márvány intarziákat készíthetnek, miközben a csempekészítők bármilyen összetett porcelánmintát tervezhetnek anélkül, hogy attól kellene tartaniuk, hogy a felületi gödrök tönkreteszik a munkát. Érdekes, hogy ez a technika valójában megőrzi a kerámia anyagok fontos elektromos tulajdonságait, és az építészeti üveget is szerkezetileg érintetlenül hagyja még a vágás után is. Számos műhely éppen ezek miatt az okok miatt váltott át vízsugaras vágásra, mivel jobb eredményeket értek el, kevesebb anyagpazarlással, mint a hagyományos módszerekkel.

Esettanulmány: Többanyagú gyártás légi járműalkatrészeknél

Egy vezető repülőgépipari beszállító sikeresen levágott hét rétegnyi titán (0,5 hüvelyk), szénszálas kompozit és gumiból készült rezgéscsillapító anyagot egyetlen művelettel. A folyamat 0,15 mm-es pozícionálási pontosságot ért el különböző anyagok esetén, kiküszöbölte a hő okta torzulás veszélyét, és 60%-kal csökkentette az utómunkálatok mennyiségét, valamint 32%-kal csökkentette az anyagveszteséget a hagyományos megmunkáláshoz képest.

A vízsugaras vágás ipari alkalmazásai különböző szektorokban

Alkalmazások fémszerkezet-gyártásban és járműipari gyártásban

A vízsugaras vágás során a fémek, például az acél, az alumínium és a titán ép állapotban maradnak a gyártási folyamatok során. Az autógyártók ezt a technikát használják motoralkatrészek, keretalkatrészek és speciális tömítések készítésére, mivel így elkerülhető a hő okozta torzulás. A vízsugaras vágás igazán az elektromos járművek (EV) gyártásában tűnik ki, ahol különböző anyagokat kell egyszerre megmunkálni. Képzelje el, hogyan vágható át réz akkumulátor-kapcsolatokon anélkül, hogy megsérülne a mellette lévő műanyag szigetelőréteg. Egy 2023-as iparági tanulmány érdekes eredményt is felmutatott: azoknak az autógyáraknak körülbelül háromnegyede, amelyek átálltak a vízsugaras rendszerekre, mintegy húsz százalékkal kevesebbet költött hibajavításra, mint amikor hagyományos hőalapú módszereket alkalmaztak.

Pontos vágás az elektronikai és orvosi eszközök gyártásában

A vízsugaras technológia rendkívül szoros tűréshatárokat képes előállítani, 0,1 mm alatti értékeket is elérve, amikor például nyomtatott áramköri lemezek alapanyagával vagy mikrofolyadékos eszközökkel dolgozik. Az orvosi területen ezek a sugárzók mindenféle acél sebészeti eszköztől a biokompatibilis polimer implantátumokig formálják a termékeket. Egy 2022-es tanulmány a Journal of Medical Engineering folyóiratban érdekes eredményt hozott: a vízsugaras vágással készült ortopédiai implantátumoknál körülbelül 40 százalékkal kevesebb feszültségpont alakult ki, összehasonlítva a hőalapú vágási módszerekkel. Ezen túlmenően a gyártók ezt a technikát használják steril terekben alkalmazható szilikon membránok, valamint különböző iparágakban a sugárzásellenes védelemhez szükséges alkatrészek pontos vágására is.

Építészeti alkalmazások: üveg, csempe és kő formázása

A vízsugaras vágás egyre népszerűbb módszerré vált építészek és tervezők körében olyan összetett minták készítéséhez, mint a márvány pultok, textúrázott üvegfalak és porcelán mozaikberendezések. Ezek a rendszerek valójában jobban működnek a hagyományos fűrészeknél, mivel tiszta éleket hagynak maguk után repedések vagy töredezések nélkül. A 2023-as kőműves ipari jelentések szerint a díszítőkő projektek kb. 99 százaléka sikeresen befejeződik ezzel a technikával. Ami igazán különlegessé teszi a vízsugaras vágást, az az, hogy lehetővé teszi az egyedi munkák nagy léptékű gyártását. A vállalkozók most már egyedi terrazzo padlókat és akár összetett szerkezeti burkolatokat is előállíthatnak, ahol az elemek tökéletesen illeszkednek egymáshoz, köszönhetően a mindössze 0,25 milliméteres pontosságú vágásoknak. Ez a pontossági szint számos új kreatív lehetőséget nyit meg a modern építési projektekben.

Kiváló élminőség és pontosság elérése CNC-integrált vízsugaras rendszerekkel

A modern vízsugaras rendszerek fejlett CNC-integráción keresztül érik el az almiliméteres pontosságot, és ±0,003 hüvelyk tűréshatárt tartanak fenn – elengedhetetlen az űr- és orvostechnikai gyártásban. Ez a pontossági szint csökkenti az újrafeldolgozást, és biztosítja a szigorú ipari előírásoknak való megfelelést.

Pontosság és precizitás a vízsugaras vágásban: almiliméteres tűrések

A CNC-vezérelt vízsugaras vágók akár 0,001 hüvelyk pozícionálási pontosságot is elérnek, felülmúlva a hagyományos termikus módszereket. A hőmentes eljárás dimenzionális stabilitást biztosít fémek, kompozitok és kerámiák esetében egyaránt, lehetővé téve a bonyolult geometriájú alkatrészek ismételhető, nagy pontosságú vágását.

Kiváló élsimáság repedések vagy torzulás nélkül

Akár 0,8 µm Ra érdességű élképzés is elérhető, kielégítve az űr- és orvostechnikai szigorú követelményeit. Mivel az eljárás nem okoz termikus vagy mechanikai feszültséget, rideg anyagok, mint például az üveg vagy a szénszálas rétegek mikrotörések és élek nélkül maradnak.

Integráció CNC-rendszerekkel a jobb vezérlés és automatizálás érdekében

Az öt tengelyes CNC-rendszerek lehetővé teszik a 60°-os szögű vágásokat maradékvastagság megtartása mellett. Az automatikus pályaoptimalizálás 35%-kal csökkenti az előkészítési időt, míg a valós idejű nyomásszabályozás kompenzálja a különböző anyagvastagságokat, javítva a vágás minőségét és hatékonyságát.

A fúvóka kialakításának és nyomásbeállításoknak optimalizálása maximális teljesítményért

Gyémántbevonatú fúvókák 60 000–90 000 PSI nyomáson akár háromszor hosszabb élettartammal rendelkeznek a szabványos fúvókáknál, miközben megőrzik a sugárkoherenciát. Az adaptív nyomásszabályozás ±1,5%-os pontossággal állítja be az áramlási sebességet, megakadályozva a réteges anyagoknál – például titán-alumínium hibrideknél – fellépő alulvágást, és biztosítja az egységes eredményt különböző alapanyagok esetén.

GYIK szekció

Mi a vízsugaras vágás fő előnye a hőalapú módszerekkel szemben?

A vízsugaras vágás fő előnye a hőt használó módszerekkel szemben, hogy pontosan vág anélkül, hogy hőt vezetne be, így elkerüli az anyag torzulását vagy szerkezeti integritásának megváltozását.

Hogyan őrzi meg a vízsugaras vágás az anyag integritását?

A vízsugaras vágás az anyag integritását azáltal őrzi meg, hogy hozzá nem adott hővel működik, így megakadályozza a feldolgozott anyagok szerkezeti vagy kémiai változását.

Képesek-e a vízsugaras gépek vastag anyagokon keresztül vágni?

Igen, a vízsugaras gépek képesek vastag anyagokon keresztül vágni, akár 8 hüvelyk vastagságú rozsdamentes acéllemezeket is, abrasív gránátport alkalmazva a vágóerő növelése érdekében.

Környezetbarátak-e a vízsugaras vágórendszerek?

A vízsugaras vágórendszerek környezetbarátak, zárt ciklusú szűrőrendszert használnak a folyamatvíz 85–90%-ának újrahasznosítására, és más vágási módszerekhez képest minimális hulladékot termelnek.

Alkalmas-e a vízsugaras vágás pontossági igényű iparágakhoz, például a repülésgyártáshoz?

A vízsugaras vágás különösen alkalmas olyan pontossági iparágakhoz, mint a repülésgépipar, szigorú tűréshatárokat biztosítva és megőrizve a hőérzékeny anyagok integritását.

Tartalomjegyzék

- Hogyan működik a vízsugaras vágás nem termikus folyamatként

- A vízsugaras vágógép használatának fő előnyei

- Anyagválaszték: Milyen anyagokat tud egy vízsugaras vágógép vágni?

- A vízsugaras vágás ipari alkalmazásai különböző szektorokban

- Kiváló élminőség és pontosság elérése CNC-integrált vízsugaras rendszerekkel

-

GYIK szekció

- Mi a vízsugaras vágás fő előnye a hőalapú módszerekkel szemben?

- Hogyan őrzi meg a vízsugaras vágás az anyag integritását?

- Képesek-e a vízsugaras gépek vastag anyagokon keresztül vágni?

- Környezetbarátak-e a vízsugaras vágórendszerek?

- Alkalmas-e a vízsugaras vágás pontossági igényű iparágakhoz, például a repülésgyártáshoz?