Comment le découpage par jet d'eau fonctionne comme un procédé non thermique

Qu'est-ce que le découpage par jet d'eau et comment il fonctionne comme un procédé non thermique

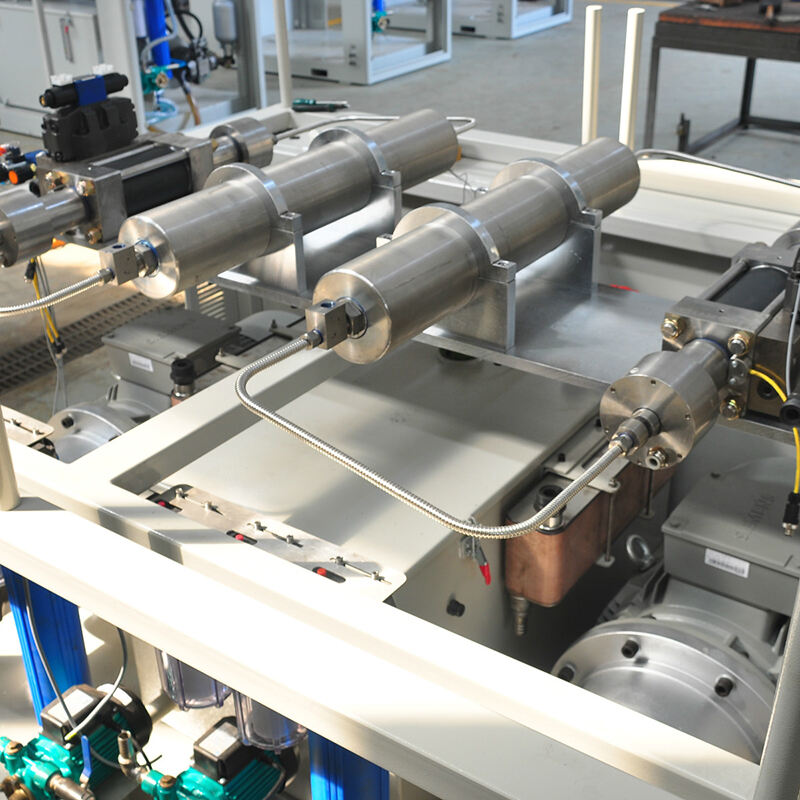

La découpe par jet d'eau fonctionne en projetant de l'eau à une pression extrêmement élevée (environ 90 000 psi) directement à travers les matériaux, sans générer de chaleur au cours du processus. Dans sa forme de base, le système repose uniquement sur l'énergie cinétique, ce qui le rend idéal pour couper des matériaux plus mous comme le caoutchouc, la mousse, voire certains aliments. Toutefois, lorsqu'il s'agit de matériaux plus résistants tels que les métaux ou les céramiques, un élément supplémentaire est ajouté au mélange. Généralement, on introduit des particules abrasives, souvent du grenat, ce qui augmente considérablement la puissance de coupe. Le meilleur avantage ? Les températures restent très basses pendant toute l'opération, généralement inférieures à 65 °C. L'absence de chaleur implique que cette méthode de découpe à froid empêche toute déformation ou modification de la forme. Les matériaux restent intacts et il n'y a pas de zones affectées par la chaleur indésirables à traiter, ce qui donne à chaque fois une découpe propre et précise.

La science derrière la découpe à froid sans zones affectées par la chaleur

La découpe par jet d'eau fonctionne en usant le matériau mécaniquement au lieu d'utiliser la chaleur. Le système force de l'eau sous haute pression à travers une très petite buse, créant un jet puissant capable d'éroder le matériau jusqu'au niveau moléculaire grâce à la force pure et à l'action abrasive. Ce qui rend cette technique remarquable, c'est sa capacité à atteindre des tolérances extrêmement serrées, environ plus ou moins 0,005 pouce, tout en préservant la dureté initiale et l'intégrité structurelle du matériau. Comme aucune chaleur n'est appliquée, les matériaux utilisés dans la construction aéronautique et les dispositifs médicaux spécialisés conservent toutes leurs propriétés d'origine. Cela revêt une grande importance dans certains secteurs industriels où la moindre variation de température pendant le traitement pourrait compromettre la qualité du produit ou les normes de sécurité.

Comparaison entre méthodes de découpe thermiques et non thermiques

| Facteur | Méthodes thermiques (laser/plasma) | Découpe à l'eau sous pression |

|---|---|---|

| Apport thermique | 2 000 °F–30 000 °F | <150 °F (pas de zone affectée par la chaleur) |

| Impact du matériau | Déformation, durcissement, oxydation | Aucun changement structurel ou chimique |

| Polyvalence | Limité aux matériaux conducteurs/métalliques | Découpe plus de 500 matériaux, y compris le verre |

| Précision | ±0,010 pouces | ±0,005 pouce |

Bien que les méthodes thermiques offrent un avantage de vitesse pour les métaux minces conducteurs, la découpe au jet d'eau excelle en précision, en polyvalence et en compatibilité avec les matériaux sensibles à la chaleur.

Principaux avantages de l'utilisation d'une machine de découpe au jet d'eau

Précision, flexibilité et efficacité dans le traitement des matériaux

Les systèmes de jet d'eau contrôlés par technologie CNC peuvent maintenir une tolérance d'environ 0,1 mm et traiter tous types de matériaux sans avoir besoin de changer d'outils. Imaginez couper de l'acier de 12 mm d'épaisseur un instant, puis passer à de l'acrylique de 3 mm juste après. Le système continue également à des vitesses impressionnantes, atteignant parfois jusqu'à 1200 pouces par minute. En raison de ces caractéristiques, les découpeuses à jet d'eau gagnent en popularité pour la fabrication de pièces complexes combinant différents matériaux. De nombreuses entreprises aérospatiales comptent sur elles pour des composants complexes que les méthodes traditionnelles auraient du mal à réaliser en raison de la diversité des exigences.

Préservation de l'intégrité du matériau sans zones affectées par la chaleur (HAZ)

En combinant de l'eau à pression ultrélevée (60 000–94 000 psi) avec des abrasifs en grenat, les systèmes de découpe par jet d'eau évitent entièrement la déformation thermique. Des analyses industrielles montrent que le titane découpé au jet d'eau conserve 99,8 % de sa résistance à la traction d'origine, contre 89 à 92 % lorsqu'il est découpé au laser, ce qui le rend essentiel pour des applications critiques comme les implants médicaux.

Fonctionnement écologique et production minimale de déchets

Les systèmes de filtration en boucle fermée recyclent 85 à 90 % de l'eau utilisée, réduisant ainsi l'impact environnemental. La faible largeur de découpe (jusqu'à 0,8 mm) diminue les pertes de matériau de 30 à 40 % par rapport à la découpe plasma. Les abrasifs en grenat peuvent être réutilisés 12 à 15 fois, et les résidus usagés sont non toxiques et sûrs à éliminer.

Faible maintenance et économies à long terme

Sans optiques laser ni électrodes à plasma à remplacer, les systèmes de jet d'eau présentent des coûts de consommables inférieurs de 60 % par rapport aux solutions thermiques. La régulation automatisée de l'abrasif permet un fonctionnement continu 24/7 avec moins d'une heure de maintenance par semaine. Les constructeurs automobiles signalent des coûts par pièce jusqu'à 22 % inférieurs sur cinq ans, grâce à une réduction des retouches et des temps d'arrêt.

Polyvalence des matériaux : Quels matériaux une machine de découpe par jet d'eau peut-elle couper ?

Types de matériaux que peut découper un jet d'eau, avec ou sans abrasif

Les machines de découpe par jet d'eau fonctionnent essentiellement selon deux méthodes différentes. La première méthode utilise uniquement de l'eau pure à une pression extrêmement élevée (environ 60 000 livres par pouce carré) pour trancher des matériaux plus tendres comme le caoutchouc, les mousses, voire certains aliments, tout en préservant leurs structures internes délicates. Toutefois, lorsqu'on ajoute des particules abrasives de grenat, ces mêmes jets d'eau deviennent suffisamment puissants pour accomplir des tâches bien plus difficiles. Ils peuvent couper des plaques d'acier inoxydable d'une épaisseur allant jusqu'à 20 cm, usiner des alliages de titane dont la dureté dépasse 160 HB sur l'échelle Brinell, et travailler des céramiques capables de résister à des contraintes de compression supérieures à 30 000 psi. La polyvalence de cette technologie la rend précieuse dans de nombreuses applications industrielles où la précision est primordiale.

Découpe précise de métaux, composites, caoutchouc et céramiques

La découpe par jet d'eau ne génère pas de chaleur, ce qui permet de maintenir les tolérances à environ 0,005 pouce lors du travail de pièces en aluminium pour avions et évite la déformation des aciers au carbone épais pendant le traitement. Pour les composites polymères renforcés de fibres de carbone, il n'y a aucun risque de délaminage, un avantage majeur dans les applications aérospatiales. Les céramiques techniques restent structurellement intactes au niveau microscopique, ce qui les rend adaptées aux semi-conducteurs où la pureté est essentielle. Lors de la fabrication de joints en caoutchouc, le procédé atteint une précision d'environ 0,1 mm, ce que les fabricants apprécient particulièrement. Les céramiques avancées obtiennent des bords nets et sans éclats, nécessaires aux fabricants de joints industriels pour assurer fonctionnalité et longévité dans des environnements sévères.

Traitement du verre, des carreaux, de la pierre et d'autres matériaux fragiles

Contrairement aux systèmes laser qui provoquent souvent des fissures dues aux contraintes thermiques, le découpage par jet d'eau fonctionne très bien sur des matériaux comme le verre trempé, les substrats en alumine et ces délicats panneaux feuilletés, sans les endommager. Les tailleurs de pierre peuvent réaliser des incrustations en marbre extrêmement détaillées, presque polies, tandis que les fabricants de carreaux peuvent concevoir toutes sortes de motifs complexes en porcelaine sans craindre que des piqûres de surface ne gâchent leur travail. Ce qui est intéressant, c'est que cette technique préserve effectivement les propriétés électriques importantes des matériaux céramiques et maintient la résistance structurelle du verre architectural même après découpe. De nombreux ateliers sont passés au jet d'eau précisément pour ces raisons, constatant qu'ils obtiennent de meilleurs résultats avec moins de gaspillage de matériau par rapport aux méthodes traditionnelles.

Étude de cas : Fabrication multi-matériaux pour composants aérospatiaux

Un fournisseur leader de l'aérospatiale a réussi à découper en une seule passe des empilements à sept couches de titane (0,5 po), de composites CFRP et d'amortisseurs antivibrations en caoutchouc. Obtenant une précision positionnelle de 0,15 mm sur des matériaux hétérogènes, ce procédé a éliminé les risques de déformation thermique et réduit de 60 % la main-d'œuvre de post-traitement et de 32 % les déchets de matériaux par rapport à l'usinage conventionnel.

Applications industrielles de la découpe par jet d'eau dans différents secteurs

Applications dans la fabrication métallique et la production automobile

La découpe par jet d'eau permet de conserver l'intégrité des métaux tels que l'acier, l'aluminium et le titane pendant les processus de fabrication. Les constructeurs automobiles s'appuient sur cette technique pour produire des pièces comme les composants moteur, les éléments de châssis ou encore les joints spéciaux, car elle n'entraîne aucune déformation due à la chaleur. Ce qui distingue particulièrement les jets d'eau, c'est leur capacité à travailler différents matériaux ensemble lors de la production de véhicules électriques. Imaginez pouvoir couper des connexions en cuivre pour batteries juste à côté de couches d'isolation en plastique sans rien endommager. Une étude récente de l'industrie datant de 2023 a également mis en lumière un résultat intéressant : environ les trois quarts des usines automobiles ayant adopté des systèmes de jet d'eau ont constaté une réduction d'environ un cinquième des coûts liés aux erreurs par rapport aux méthodes thermiques traditionnelles.

Découpe de précision dans la production d'électronique et de dispositifs médicaux

La technologie de jet d'eau peut produire des tolérances extrêmement serrées inférieures à 0,1 mm lorsqu'elle travaille avec des matériaux tels que les substrats de circuits imprimés et les dispositifs microfluidiques. Dans le domaine médical, ces jets façonnent tout, allant des instruments chirurgicaux en acier inoxydable aux implants en polymères biocompatibles. Une étude publiée en 2022 dans le Journal of Medical Engineering a révélé un résultat intéressant : les implants orthopédiques découpés au jet d'eau présentaient environ 40 % de points de contrainte en moins par rapport aux méthodes de découpe thermique. En outre, les fabricants s'appuient sur cette technique pour réaliser des découpes compatibles avec les salles blanches de membranes en silicone, ainsi que pour les composants nécessaires aux applications de blindage contre les rayonnements dans divers secteurs industriels.

Utilisations architecturales : façonnage du verre, des carreaux et de la pierre

La découpe par jet d'eau est devenue une méthode incontournable pour les architectes et les designers souhaitant créer des motifs complexes sur des matériaux tels que les plans de travail en marbre, les murs en verre texturé ou encore les installations de mosaïques en porcelaine. Ces systèmes fonctionnent en réalité mieux que les scies traditionnelles, car ils laissent des bords nets, sans éclats ni fissures. Selon des rapports récents sur la maçonnerie datant de 2023, environ 99 projets sur 100 impliquant des pierres décoratives aboutissent à un résultat satisfaisant lorsqu'on utilise cette technique. Ce qui rend les jets d'eau particulièrement remarquables, c'est leur capacité à permettre des travaux personnalisés à grande échelle. Les entrepreneurs peuvent désormais produire des sols en terrazzo uniques, voire des revêtements structurels complexes dont les pièces s'emboîtent parfaitement grâce à des coupes précises à ± 0,25 millimètre près. Ce niveau de précision ouvre un large éventail de possibilités créatives dans les projets de construction modernes.

Obtention d'une qualité et d'une précision supérieures des bords avec des systèmes de découpe par jet d'eau intégrés au CNC

Les systèmes modernes de découpe par jet d'eau atteignent une précision inférieure au millimètre grâce à une intégration avancée de la commande numérique (CNC), en maintenant des tolérances aussi strictes que ±0,003 pouce – essentiel pour les secteurs aérospatial et médical. Ce niveau de précision réduit les retouches et garantit la conformité aux normes industrielles rigoureuses.

Précision et exactitude dans la découpe par jet d'eau : tolérances sub-millimétriques

Les jets d'eau guidés par CNC offrent une précision positionnelle allant jusqu'à 0,001 pouce, dépassant les méthodes thermiques traditionnelles. L'absence de chaleur assure une stabilité dimensionnelle sur les métaux, composites et céramiques, permettant des découpes répétées et fidèles pour des géométries complexes.

Qualité supérieure des bords sans bavures ni déformations

Des finitions de bord aussi fines que 0,8 µm Ra sont possibles, répondant aux exigences strictes des secteurs aérospatial et médical. Comme le procédé n'induit aucune contrainte thermique ou mécanique, les matériaux fragiles tels que le verre et les stratifiés de fibre de carbone restent exempts de microfissures et de bavures.

Intégration aux systèmes CNC pour un contrôle et une automatisation améliorés

Les systèmes CNC à cinq axes permettent des coupes angulées jusqu'à 60° tout en maintenant une cohérence de la largeur de coupe. L'optimisation automatisée du parcours réduit le temps de configuration de 35 %, et les ajustements automatiques de pression compensent les variations d'épaisseur du matériau, améliorant ainsi la qualité et l'efficacité de la découpe.

Optimisation de la conception de la buse et des réglages de pression pour des performances maximales

Les buses revêtues de diamant fonctionnant entre 60 000 et 90 000 PSI durent jusqu'à trois fois plus longtemps que les buses standard tout en conservant la cohérence du jet. Les commandes adaptatives de pression ajustent les débits avec une précision de ±1,5 %, évitant les sous-coupes dans les matériaux stratifiés tels que les hybrides titane-aluminium et garantissant des résultats constants sur divers substrats.

Section FAQ

Quel est le principal avantage du découpage par jet d'eau par rapport aux méthodes thermiques ?

Le principal avantage du découpage par jet d'eau par rapport aux méthodes thermiques réside dans sa capacité à couper avec précision sans introduire de chaleur, évitant ainsi toute déformation ou altération de l'intégrité structurelle du matériau.

Comment le découpage par jet d'eau préserve-t-il l'intégrité du matériau ?

Le découpage par jet d'eau préserve l'intégrité du matériau en fonctionnant sans apport de chaleur, empêchant ainsi tout changement structurel ou chimique dans les matériaux traités.

Les machines de découpage par jet d'eau peuvent-elles couper des matériaux épais ?

Oui, les machines de découpage par jet d'eau peuvent couper des matériaux épais, y compris des plaques d'acier inoxydable jusqu'à 20 cm d'épaisseur, en utilisant des particules abrasives de grenat pour renforcer la puissance de coupe.

Les systèmes de découpage par jet d'eau sont-ils respectueux de l'environnement ?

Les systèmes de découpage par jet d'eau sont écologiques, utilisant des systèmes de filtration en boucle fermée pour recycler 85 à 90 % de l'eau de processus et produisant peu de déchets par rapport à d'autres méthodes de découpe.

Le découpage par jet d'eau est-il adapté aux industries de précision telles que l'aérospatiale ?

La découpe par jet d'eau est très adaptée aux industries de précision telles que l'aérospatiale, offrant des tolérances strictes et préservant l'intégrité des matériaux sensibles à la chaleur.

Table des Matières

- Comment le découpage par jet d'eau fonctionne comme un procédé non thermique

- Principaux avantages de l'utilisation d'une machine de découpe au jet d'eau

- Polyvalence des matériaux : Quels matériaux une machine de découpe par jet d'eau peut-elle couper ?

- Applications industrielles de la découpe par jet d'eau dans différents secteurs

-

Obtention d'une qualité et d'une précision supérieures des bords avec des systèmes de découpe par jet d'eau intégrés au CNC

- Précision et exactitude dans la découpe par jet d'eau : tolérances sub-millimétriques

- Qualité supérieure des bords sans bavures ni déformations

- Intégration aux systèmes CNC pour un contrôle et une automatisation améliorés

- Optimisation de la conception de la buse et des réglages de pression pour des performances maximales

-

Section FAQ

- Quel est le principal avantage du découpage par jet d'eau par rapport aux méthodes thermiques ?

- Comment le découpage par jet d'eau préserve-t-il l'intégrité du matériau ?

- Les machines de découpage par jet d'eau peuvent-elles couper des matériaux épais ?

- Les systèmes de découpage par jet d'eau sont-ils respectueux de l'environnement ?

- Le découpage par jet d'eau est-il adapté aux industries de précision telles que l'aérospatiale ?