Causes fréquentes de l'érosion et du colmatage des buses

Il existe 2 causes principales de l'usure des buses – l'érosion due à l'eau contenant des minéraux (>100 ppm de solides dissous totaux) et des particules de sable – qui agrandit le diamètre de la buse et perturbe la précision du jet. Le colmatage aggrave encore le problème lorsque l'abrasif grenat usé ou les débris provenant de la pièce entravent les canaux d'écoulement. Ensemble, ces phénomènes entraînent des largeurs de coupe irrégulières et des coupes coniques, réduisant ou annulant jusqu'à 70 % la précision d'usinage avant la fin de vie de la buse (20024 Flow Science). Un contrôle régulier après chaque 50 heures de coupe permet de détecter les déformations précocement.

Techniques optimales de nettoyage pour l'élimination des particules abrasives

Prévenir les dommages irréversibles grâce à un purge systématique :

- Rincer les lignes du jet d'eau avec de l'eau distillée pendant 5 minutes

- Utiliser un nettoyage ultrasonique pour les chambres de mélange démontées

- Nettoyer l'intérieur des orifices uniquement avec des outils à embout en nylon

Maintenir le pH de l'eau entre 6 et 8, car les fluides acides ou alcalins accélèrent la corrosion. La filtration centrifuge capture 97 % des particules inférieures à 50 microns, prolongeant considérablement la durée de vie des buses lorsqu'elle est utilisée de manière préventive.

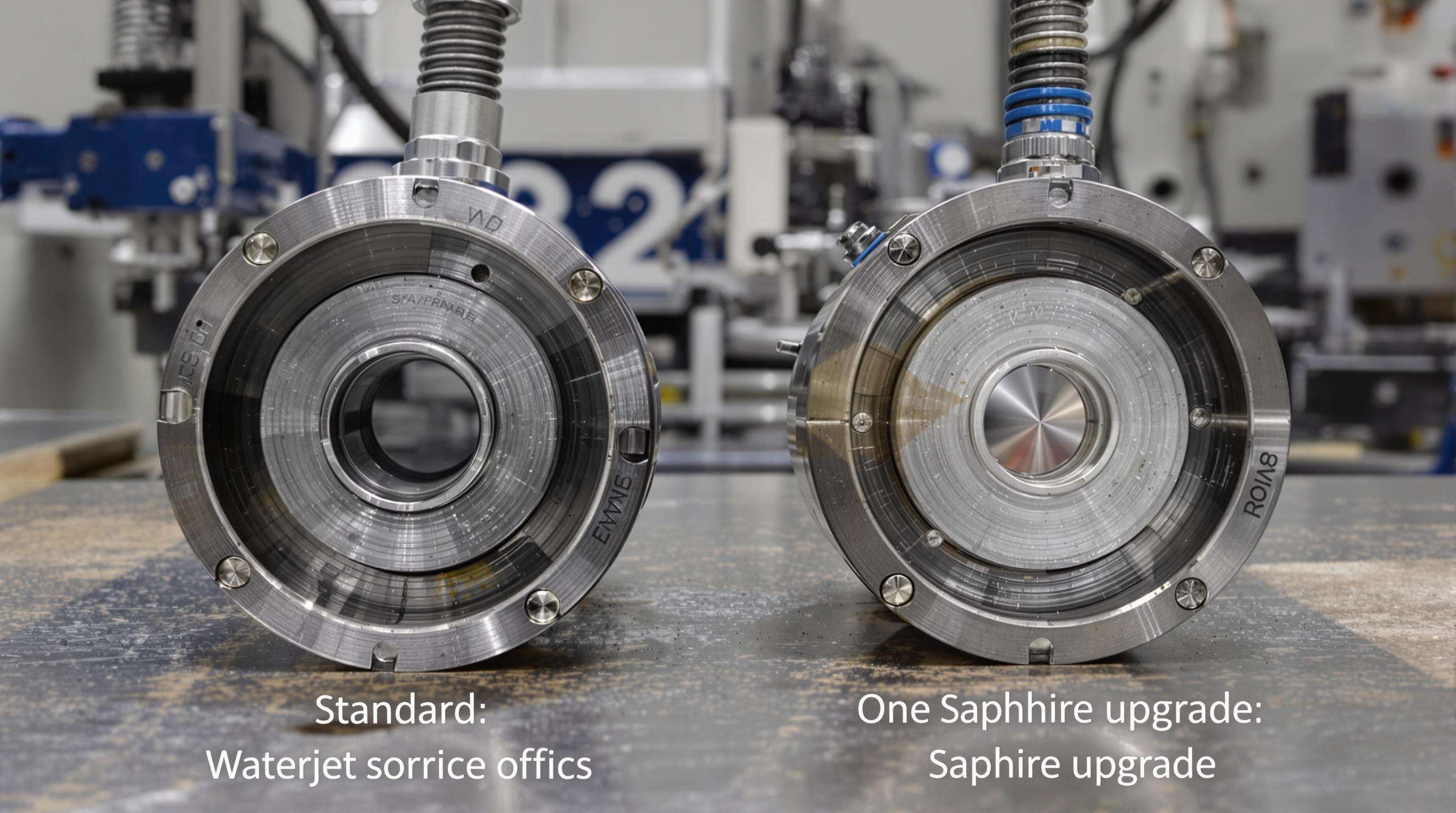

Fréquence de remplacement des orifices et analyse de rentabilité

| Facteur | Orifice standard | Amélioration en saphir |

|---|---|---|

| Durée de vie moyenne | 100 heures | 400 Heures |

| Rétention de la vitesse de coupe | -55%/150 h | -12%/400 h |

| Économies annuelles potentielles | Base | ~$5,300* |

*Basé sur un fonctionnement 24/5 plus les coûts d'arrêt (Industrial Waterjet Association 2023). Recalibrer dans les 2 heures suivant le remplacement pour maintenir la cohésion du jet – les ajustements retardés entraînent un gaspillage allant jusqu'à 18 % des abrasifs. Suivre la dégradation en fonction des types de matériaux afin d'optimiser les intervalles de remplacement (généralement 80 à 120 heures de coupe pour une efficacité optimale).

Diagnostic des pannes de pompe dans les systèmes de coupe au jet d'eau

Fluctuations de la pression hydraulique : Méthodes d'essai et d'étalonnage

Une pression irrégulière affecte la qualité de coupe et provoque des à-coups audibles. Tester la pression statique lorsque les composants sont froids, avec une tolérance de ±5 % par rapport aux spécifications. Pendant la coupe, utiliser un logiciel de diagnostic pour surveiller les motifs ondulatoires. Un recalibrage annuel prévient les dérives.

Détection de l'allongement excessif (overstroking) à partir des données de performance du système

Une course excessive sollicite les paliers et les tiges d'intensification, ce qui se traduit par des températures élevées de l'huile (>68°C) et une fréquence de course anormale. Analyser les journaux de performance pour détecter l'instabilité au milieu de la course. Optimiser la pression de l'eau et inspecter les clapets anti-retour afin de réduire les pulsations.

Procédures de remplacement des joints pour prévenir les fuites

Remplacer les joints dès la détection de fuites ou de contamination de l'huile. Isoler la pression hydraulique, purger les systèmes d'eau et extraire les joints à l'aide d'outils ne laissant pas de marques. Une analyse de l'eau très dure exige des contrôles trimestriels permettant de réduire les coûts des pièces de 40%.

Impact de la qualité de l'eau sur les composants des machines de découpe à jet d'eau

Maintenance du système de filtration pour protéger les paliers de la pompe

62 % des pannes de paliers proviennent de l'eau contaminée (>100 ppm TDS). Utiliser une filtration multi-étages :

- Filtres à sédiments hebdomadaires

- Remplacement trimestriel de la membrane d'osmose inverse

- Filtres à micron avant les circuits de refroidissement

Maintenir le TDS en dessous de 50 ppm pour réduire les coûts des paliers de 40%.

stratégies d'équilibrage du pH pour prévenir la corrosion des composants

Maintenir le pH entre 6,8 et 7,5 à l'aide d'une surveillance automatisée. L'eau dure (>120 ppm de calcium) nécessite des adoucisseurs pour éviter les dépôts calcaires. Des tests hebdomadaires du pH réduisent les défaillances par corrosion de 75 %.

Bonnes pratiques pour la surveillance des systèmes haute pression

Techniques d'interprétation en temps réel des manomètres

Les écarts de pression supérieurs à ±5 % indiquent des défaillances potentielles. Les systèmes connectés analysent les tendances pour détecter précocement l'usure des pompes. Selon le rapport sur les systèmes haute pression de 2025, les capteurs intelligents évitent 38 % des défaillances catastrophiques dues à une instabilité non détectée.

Prévention des défaillances catastrophiques par analyse du débit

Des débits inférieurs à 3,8 GPM dans les systèmes à 60 Kpsi indiquent souvent des obstructions ou une usure des joints. Mettre en œuvre :

- Comparaisons hebdomadaires du débit

- Alertes en cas d'écart supérieur à 15 %

- Compensation thermique

La combinaison de la surveillance du débit et de la pression réduit les coûts de maintenance de 27 % et prolonge la durée de vie des composants.

Mise en place de routines de maintenance préventive

Les plannings de maintenance standardisés réduisent les retards de 41 % et prolongent la durée de vie des composants de 27 %.

listes de contrôle d'inspection à 30/60/90 jours pour les composants critiques

- 30 jours : Vérifier les joints d'étanchéité des pompes et les jeux des vannes

- 60 jours : Tester la pression de l'intensificateur (tolérance ±2 %)

- 90 jours : Inspecter les flexibles hydrauliques et les lignes abrasives

Cette approche réduit les réparations non planifiées de 23 %.

Maintenance du système de distribution d'abrasif pour des performances constantes

- Vérification hebdomadaire du tamis du réservoir

- Vérification bimensuelle du débit d'abrasif (1,2 à 1,8 lb/min)

- Remplacer les tubes accélérateurs dont l'augmentation du diamètre est supérieure à 0,5 mm

Une maintenance appropriée réduit les remplacements de buses de 34 % et stabilise la pression dans la ligne pneumatique (85 à 95 psi).

FAQ

Quelles sont les causes de l'érosion et du colmatage des buses dans les machines à jet d'eau ?

L'érosion des buses est principalement causée par l'eau contenant des minéraux et des particules de sable qui agrandissent le diamètre de la buse, tandis que le colmatage est aggravé par l'abrasif grenat usé et les débris obstruant les canaux d'écoulement.

Comment retirer efficacement les particules d'abrasif des buses ?

Des techniques systématiques de purge, telles que le rinçage des lignes du jet d'eau, le nettoyage ultrasonique des chambres de mélange et le nettoyage des intérieurs d'orifice avec des outils à embout en nylon, sont recommandées.

Quelle est la fréquence recommandée pour remplacer les orifices des jets d'eau ?

Le remplacement de l'orifice est généralement recommandé toutes les 80 à 120 heures de coupe, bien que cela varie selon l'utilisation et les matériaux coupés.

Comment la qualité de l'eau affecte-t-elle les composants d'une machine de découpe à l'eau?

L'eau contaminée est à l'origine de 62 % des défaillances des roulements, c'est pourquoi une filtration multi-étapes et l'équilibrage du pH sont cruciaux pour préserver l'intégrité des composants.

Table des Matières

- Causes fréquentes de l'érosion et du colmatage des buses

- Techniques optimales de nettoyage pour l'élimination des particules abrasives

- Fréquence de remplacement des orifices et analyse de rentabilité

- Diagnostic des pannes de pompe dans les systèmes de coupe au jet d'eau

- Impact de la qualité de l'eau sur les composants des machines de découpe à jet d'eau

- Bonnes pratiques pour la surveillance des systèmes haute pression

- Mise en place de routines de maintenance préventive

-

FAQ

- Quelles sont les causes de l'érosion et du colmatage des buses dans les machines à jet d'eau ?

- Comment retirer efficacement les particules d'abrasif des buses ?

- Quelle est la fréquence recommandée pour remplacer les orifices des jets d'eau ?

- Comment la qualité de l'eau affecte-t-elle les composants d'une machine de découpe à l'eau?