Miten waterjet-leikkaus toimii ei-termisenä prosessina

Mikä on waterjet-leikkaus ja miten se toimii ei-termisenä prosessina

Vesileikkaus toimii suihkuttamalla vettä erittäin korkealla paineella (noin 90 000 psi) suoraan materiaalien läpi ilman, että prosessissa syntyy lämpöä. Perusmuodossaan järjestelmä perustuu puhtaasti liike-energiaan, mikä tekee siitä erinomaisen pehmeiden materiaalien, kuten kumien, vaahtomuovien ja jopa elintarvikkeiden, leikkaamiseen. Kun taas vaikeampien materiaalien, kuten metallien tai keramiikan, kanssa on tekemistä, sekaan lisätään jotain ylimääräistä. Tyypillisesti käytetään hieman abrasiihihiukkasia, yleensä granaattia, joka merkittävästi parantaa leikkausvoimaa. Parasta koko asiassa on, että lämpötilat pysyvät melko matalina tällä koko operaatiolla, yleensä alle 150 Fahrenheit-asteessa. Koska todellista lämpöä ei ole mukana, tämä kylmä leikkaustapa estää materiaalien vääristymisen tai muodon muutokset. Materiaalit säilyvät sellaisenaan eikä tarvitse huolehtia epäsiististä, lämmöstä vaikutetuista alueista, joten lopputulos on aina puhdas ja tarkka leikkaus.

Tiede kylmän leikkauksen takana ilman lämmöstä vaikutettuja vyöhykkeitä

Vesileikkaus toimii materiaalin mekaanisella kuluttamisella lämmön käytön sijaan. Järjestelmä pakottaa veden suurella paineella erittäin pientä suutinta läpi, mikä luo voimakkaan virtauksen, joka kykenee poistamaan materiaalia aina molekyyli- ja hienojakoiseen tasoon saakka pelkällä voimalla ja kovalla hiomatoiminnalla. Tämä menetelmä on huomionarvoinen kyvyttään saavuttamaan erittäin tiukat toleranssit noin ±0,13 mm:n tarkkuudella samalla kun materiaalin alkuperäinen kovuus ja rakenteellinen eheys säilyvät muuttumattomina. Koska prosessi ei käytä lämpöä, lentokoneiden valmistuksessa ja erikoislääkintälaitteissa käytetyt materiaalit säilyttävät kaikki alkuperäiset ominaisuutensa. Tämä on erittäin tärkeää tietyissä teollisuudenaloissa, joissa jo pienimmätkin lämpötilan vaihtelut prosessoinnin aikana voivat vaarantaa tuotteen laadun tai turvallisuusvaatimukset.

Lämpöleikkaus- ja ei-lämpöleikkausmenetelmien vertailu

| Tehta | Lämpömenetelmät (laser/plasma) | Vesijet-leikkaus |

|---|---|---|

| Lämpötila | 2 000 °F–30 000 °F | <150 °F (ei HAZ:ia) |

| Materiaalivaikutus | Kimmokkuus, kovettuminen, hapettuminen | Ei rakenteellisia tai kemiallisia muutoksia |

| Monipuolisuus | Rajoitettu johtaviin/metallisiin materiaaleihin | Leikkaa yli 500 materiaalia, mukaan lukien lasi |

| Tarkkuus | ±0,25 mm | ±0,005 tuumaa |

Vaikka lämpöpohjaiset menetelmät tarjoavat nopeusetuja ohuille johtaville metalleille, vesileikkuu loistaa tarkkuudessa, monipuolisuudessa ja lämpöherkkiä materiaaleja kohtaan osoitetussa yhteensopivuudessa.

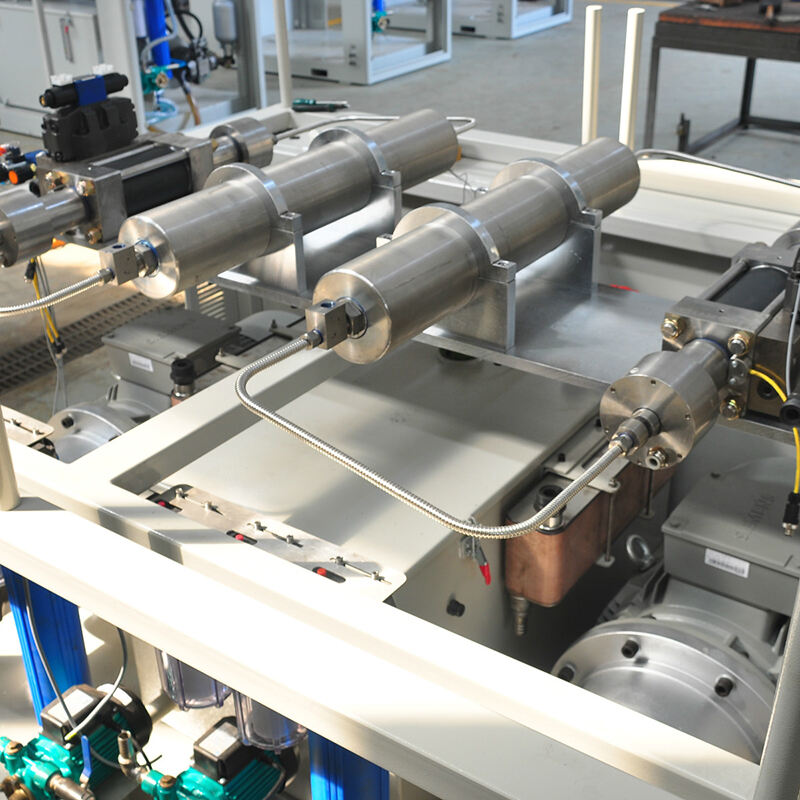

Vesileikkuukoneen avaintyökalut

Tarkkuus, joustavuus ja tehokkuus materiaalien käsittelyssä

CNC-ohjattavat vesileikkuujärjestelmät voivat ylläpitää noin 0,1 mm tarkkuustasoa ja käsitellä kaikenlaisia materiaaleja ilman työkalujen vaihtamista. Kuvittele leikkaavan 12 mm paksua terästä yhdellä hetkellä ja siirtyvän seuraavaksi 3 mm akryyliin. Järjestelmä säilyttää myös vaikuttavat nopeudet, joissa saavutetaan joskus jopa 1200 tuumaa minuutissa. Näiden ominaisuuksien vuoksi vesileikkurit ovat yhä suositumpia monimutkaisten, eri materiaaleja yhdistelevien osien valmistuksessa. Monet ilmailualan yritykset luottavat niihin tarkkoihin komponentteihin, joissa perinteiset menetelmät eivät pystyisi pysymään mukana näin vaihtelevissa vaatimuksissa.

Materiaalin eheyden säilyttäminen ilman lämpövaikutuksia (HAZ)

Yhdistämällä erittäin korkeapaineisen veden (60 000–94 000 PSI) granaattihiekkalaastariin vesileikkausjärjestelmät välttävät täysin lämpövääristymiä. Teollisuusanalyysit osoittavat, että vesileikatun titaanin vetolujuus säilyy 99,8 %:n tasolla verrattuna 89–92 %:iin laserilla leikattaessa – mikä tekee siitä olennaisen tärkeää kriittisiin sovelluksiin, kuten lääketieteellisiin implanteihin.

Ympäristöystävällinen toiminta ja vähäinen jätteen tuotanto

Suljetut suodatusjärjestelmät kierrättävät 85–90 % käytetystä prosessivedestä, vähentäen ympäristövaikutuksia. Kapea leikkausleveys (jopa 0,8 mm) vähentää materiaalihukkaa 30–40 % verrattuna plasmaleikkaukseen. Granaattihiekkoja voidaan käyttää uudelleen 12–15 kertaa, ja käytetyt materiaalit ovat myrkyttömiä ja turvallisia hävitettäväksi.

Vähäinen huoltotarve ja pitkän aikavälin kustannussäästöt

Laseroptiikkojen tai plasmanelektrodien vaihtamatta vesisuihkuleikkausjärjestelmillä on 60 % alhaisemmat kulutusosakustannukset verrattuna lämpöpohjaisiin vaihtoehtoihin. Automaattinen abrasiivimittaus tukee jatkuvaa vuorokautista toimintaa, ja ylläpito vie alle tunnin viikossa. Autoteollisuuden valmistajat raportoivat jopa 22 % alhaisemmista kappalekustannuksista viiden vuoden aikana vähentyneen uudelleenjalostuksen ja käyttökatkojen ansiosta.

Materiaalimonipuolisuus: Mitä vesisuihkuleikkauskone voi leikata?

Materiaalityypit, joita vesisuihkulla voidaan leikata abrasiveilla ja iliman

Vesisuihkuleikkauskoneet toimivat periaatteessa kahteen eri tapaan. Ensimmäinen menetelmä käyttää pelkkää vettä erittäin korkeassa paineessa (noin 60 000 paunaa neliötuumassa) leikkaamaan pehmeämpää materiaalia, kuten kumia, vaahtomateriaaleja ja jopa tiettyjä elintarvikkeita, säilyttäen samalla niiden hauraat sisäosat ehjinä. Kun tähän vesiin lisätään abrasiiivisia granaattijauheita, samat vesisuihkut muuttuvat tarpeeksi tehokkaiksi myös paljon vaikeampien tehtävien suorittamiseen. Ne voivat leikata läpi ruostumattomasta teräksestä valmistettuja levyjä, joiden paksuus on jopa 8 tuumaa, työstää Brinellin asteikolla yli 160 HB:n kovuudeltaan olevia titaaniseoksia sekä käsitellä keraamisia materiaaleja, jotka kestävät puristusvoimia yli 30 000 psi. Tämän teknologian monipuolisuus tekee siitä arvokasta lukuisissa teollisuuden sovelluksissa, joissa tarkkuus on ratkaisevan tärkeää.

Metallien, komposiittien, kumin ja keramiikan tarkka leikkaus

Vesileikkaus ei tuota lämpöä, joten se pitää toleranssit noin 0,005 tuumaa sisällä, kun käsitellään lentokoneiden alumiiniosia, ja estää paksun hiiliteräksen vääntymisen käsittelyn aikana. Hiilikuituvahvisteisten polymeerikomposiittien kohdalla kerrosten irtoamisen riski on poissa, mikä on suuri etu ilmailusovelluksissa. Tekniset keraamit säilyttävät rakenteellisen eheytensä mikroskooppisella tasolla, mikä tekee niistä soveltuvia puolijohdealaan, jossa puhtaus on tärkeää. Kun valmistetaan kumitiivisteitä, prosessi saavuttaa noin 0,1 mm:n tarkkuuden, mikä valmistajat arvostavat erityisesti. Edistyneet keraamit saavat ne siistejä, sirpaloitumattomia reunoja, joita teollisuustiivisteiden valmistajat tarvitsevat toimivuuden ja kestävyyden varmistamiseksi vaativissa olosuhteissa.

Lasin, laatikon, kiven ja muiden hauraiden materiaalien käsittely

Toisin kuin usein lämpöjännitysrikkoja aiheuttavat laserjärjestelmät, vesileikkaus toimii erinomaisesti materiaaleilla kuten karkaistulla lasilla, alumiinioksidi-alustalla ja näillä hankalilla monikerroslevyillä vahingoittamatta niitä. Kivitalle voi valmistaa erittäin yksityiskohtaisia marmori-inlay-täyteitä, jotka näyttävät melkein kiillotetuilta, kun taas laatikkoteollisuudessa voidaan suunnitella kaikenlaisia mutkikkaita porseelanimalleja ilman, että pintakuopat pilaa työn. Mielenkiintoista on, kuinka tämä menetelmä itse asiassa säilyttää tärkeät sähköiset ominaisuudet keraamisissa materiaaleissa ja pitää arkkitehtuurilasin rakenteellisesti kestävänä leikkauksen jälkeen. Monet tehtaat ovat vaihtaneet juuri näistä syistä vesileikkaukseen, koska ne saavat parempia tuloksia ja vähemmän materiaalinhukkaa verrattuna perinteisiin menetelmiin.

Tapaus: Monimateriaalinen valmistus ilmailukomponenteissa

Johtava ilmailutoimittaja onnistui leikkaamaan seitsemän kerroksen titaanipinon (0,5"), CFRC-komposiittien ja kumivaimentimien yhden menkkituotantomenetelmän avulla. Menetelmällä saavutettiin 0,15 mm:n paikkatarkkuus erilaisissa materiaaleissa, mikä poisti lämpövääristymien riskin ja vähensi jälkikäsittelytyötä 60 %:lla sekä materiaalihukkaa 32 %:lla verrattuna perinteiseen konepursotukseen.

Vesisuihkuleikkauksen teolliset sovellukset eri aloilla

Sovellukset metallin työstössä ja autoteollisuudessa

Vesileikkaus säilyttää metallit, kuten teräksen, alumiinin ja titaanin, kosketuksissa valmistusprosesseissa. Autonvalmistajat luottavat tähän tekniikkaan moottoriosien, kehärakenteiden ja erityisten tiivisteiden valmistuksessa, koska lämmönhaittojen aiheuttama vääristyminen puuttuu. Vesileikkauksen erityislaatu on sen kyky käsitellä erilaisia materiaaleja yhdessä sähköautojen tuotannossa. Ajattele esimerkiksi kuparista akkuyhteyden leikkaamista muovieristekerroksen vieressä ilman, että mikään vahingoittuu. Viime vuoden 2023 teollisuustutkimus paljasti myös mielenkiintoisen seikan: noin kolme neljäsosaa autojen tehtaista, jotka siirtyivät vesileikkausjärjestelmiin, koki noin 20 % vähemmän virheiden korjaamiseen liittyviä kustannuksia verrattuna perinteisiin lämmitysmenetelmiin.

Tarkkaa leikkausta elektroniikan ja lääketeknisten laitteiden tuotannossa

Vesileikkuutekniikalla voidaan saavuttaa erittäin tiukat toleranssit alle 0,1 mm, kun käsitellään materiaaleja kuten piirilevyjen substraatteja ja mikrosuihkulaitteita. Lääketieteellisessä käytössä nämä suihkut muovaavat kaikkea ruostumattomasta teräksestä valmistettuihin kirurgisiin välineisiin aina biologisesti yhteensopivien polymeerien implanteihin asti. Vuonna 2022 julkaistussa Journal of Medical Engineering -tutkimuksessa osoitettiin mielenkiintoinen tulos: vesileikatulla ortopedisilla implanteilla oli noin 40 prosenttia vähemmän jännityspisteitä verrattuna lämpöleikkausmenetelmiin. Sen lisäksi valmistajat luottavat tähän menetelmään puhdistettavissa olevien silikonikalvojen leikkaukseen sekä komponenttien valmistukseen säteilynsuojauksen sovelluksissa useissa eri teollisuudenaloissa.

Arkkitehtoniset käyttötarkoitukset: lasin, laatikoiden ja kiven muotoilu

Vesisuihkuleikkaus on muodostunut suosituksi menetelmäksi arkkitehtien ja suunnittelijoiden keskuudessa, jotka haluavat luoda monimutkaisia suunnitelmia materiaaleihin, kuten marmoriuunien pöytälevyihin, teksturoiduille lasiseinille ja porcellaanimosaiikkikohteisiin. Nämä järjestelmät toimivat itse asiassa paremmin kuin perinteiset sahat, koska ne jättävät puhtaat reunojen ilman lohkeamia tai halkeamia. Viimeisten vuoden 2023 raporttien mukaan noin 99 sadasta koristeellisen kiviprojektin toteutuksesta onnistuu tämän tekniikan avulla. Erityisesti vesisuihkut erottuvat siitä, että ne mahdollistavat räätälöidyn työn laajassa mittakaavassa. Yritykset voivat nyt tuottaa ainutlaatuisia terrazzolattioita ja jopa monimutkaisia rakenteellisia ulokeverhouksia, joissa osat sopivat täydellisesti yhteen leikkaustarkkuuden ansiosta, joka on tarkka ±0,25 millimetrin tarkkuudella. Tämä taso tarkkuutta avaa kaikenlaisia luovia mahdollisuuksia nykyaikaisissa rakennushankkeissa.

Superiiorisen reunalaadun ja tarkkuuden saavuttaminen CNC-integroiduilla vesisuihkujärjestelmillä

Modernit vesileikkuujärjestelmät saavuttavat alle millimetrin tarkkuuden edistyneen CNC-integraation avulla ja säilyttävät tiukat toleranssit aina ±0,076 mm:ään asti – mikä on välttämätöntä ilmailu- ja lääketeollisuudessa. Tämä taso tarkkuutta vähentää uudelleen työstöä ja takaa noudattamisen tiukkoja teollisuusstandardeja.

Vesileikkauksen tarkkuus ja precisiointi: Alle millimetrin toleranssit

CNC-ohjatut vesileikkurit tarjoavat paikannustarkkuutta jopa 0,025 mm, ylittäen perinteiset terminen menetelmät. Lämpöä ei tuoteta, joten mitat pysyvät stabiileina metalleissa, komposiiteissa ja keraamisissa materiaaleissa, mikä mahdollistaa toistettavat, korkealaatuiset leikkaukset monimutkaisille geometrioille.

Erinomainen reunojen laatu ilman kiiltoja tai vääntymistä

Reunapinnan karkeus voi olla jopa 0,8 µm Ra, täyttäen tiukat vaatimukset ilmailu- ja lääketeollisuudessa. Koska prosessi ei aiheuta termistä tai mekaanista jännitystä, hauraat materiaalit kuten lasi ja hiilikuitulaminaatit säilyvät mikrohalkeamatonta ja kiiltojen vapaana.

CNC-järjestelmien integrointi parannetun ohjauksen ja automaation mahdollistamiseksi

Viisikantiset CNC-järjestelmät sallivat viistoleikkaukset jopa 60° kulmissa samalla kun leikkauslevyn paksuus säilyy tasaisena. Automaattinen reitin optimointi vähentää asennusaikaa 35 %, ja reaaliaikaiset paineen säädöt kompensoivat materiaalin paksuusvaihteluita, mikä parantaa leikkauslaadun ja tehokkuuden.

Suuttimen suunnittelun ja paine-asetusten optimointi huippusuorituskyvyn saavuttamiseksi

Diamanttipinnoitetut suuttimet, jotka toimivat paineessa 60 000–90 000 PSI, kestävät jopa kolme kertaa pidempään kuin tavalliset suuttimet samalla kun ne säilyttävät säteen johdonmukaisuuden. Mukautuvat paineensäätöjärjestelmät säätävät virtausnopeutta ±1,5 % tarkkuudella, estäen alileikkauksen kerrostetuissa materiaaleissa, kuten titaani-alumiinihybrideissä, ja varmistavat johdonmukaiset tulokset erilaisilla pohjamateriaaleilla.

UKK-osio

Mikä on vesileikkausmenetelmän pääasiallinen etu verrattuna lämpöpohjaisiin menetelmiin?

Pääasiallinen etu vesileikkuussa lämpöpohjaisiin menetelmiin verrattuna on sen kyky leikata tarkasti ilman lämmön aiheuttamista, mikä estää vääristymisen tai materiaalin rakenteellisen eheyden muuttumisen.

Kuinka vesileikkaus säilyttää materiaalin eheyden?

Vesileikkaus säilyttää materiaalin eheyden toimimalla ilman lämpöä, estäen näin minkäänlaiset rakenteelliset tai kemialliset muutokset käsiteltävissä materiaaleissa.

Voivatko vesileikkuukoneet leikata paksuja materiaaleja?

Kyllä, vesileikkuukoneet voivat leikata paksuja materiaaleja, mukaan lukien ruostumatonta terästä jopa 8 tuuman paksuisia levyjä, käyttäen kovettavia granaattipartikkeleita leikkuuvoiman parantamiseksi.

Ovatko vesileikkuujärjestelmät ympäristöystävällisiä?

Vesileikkuujärjestelmät ovat ympäristöystävällisiä, käyttäen suljettuja suodatusjärjestelmiä prosessiveden 85–90 %:n kierrättämiseen ja tuottaen vähemmän jätettä verrattuna muihin leikkuumenetelmiin.

Onko vesileikkaus soveltuva tarkkuusteollisuuteen, kuten ilmailualalle?

Vesisuihkuleikkaus soveltuu erinomaisesti tarkkuuteollisuuteen, kuten ilmailualalle, tarjoten tiukkoja toleransseja ja säilyttäen lämmölle herkkien materiaalien eheyden.

Sisällys

- Miten waterjet-leikkaus toimii ei-termisenä prosessina

- Vesileikkuukoneen avaintyökalut

- Materiaalimonipuolisuus: Mitä vesisuihkuleikkauskone voi leikata?

- Vesisuihkuleikkauksen teolliset sovellukset eri aloilla

-

Superiiorisen reunalaadun ja tarkkuuden saavuttaminen CNC-integroiduilla vesisuihkujärjestelmillä

- Vesileikkauksen tarkkuus ja precisiointi: Alle millimetrin toleranssit

- Erinomainen reunojen laatu ilman kiiltoja tai vääntymistä

- CNC-järjestelmien integrointi parannetun ohjauksen ja automaation mahdollistamiseksi

- Suuttimen suunnittelun ja paine-asetusten optimointi huippusuorituskyvyn saavuttamiseksi

-

UKK-osio

- Mikä on vesileikkausmenetelmän pääasiallinen etu verrattuna lämpöpohjaisiin menetelmiin?

- Kuinka vesileikkaus säilyttää materiaalin eheyden?

- Voivatko vesileikkuukoneet leikata paksuja materiaaleja?

- Ovatko vesileikkuujärjestelmät ympäristöystävällisiä?

- Onko vesileikkaus soveltuva tarkkuusteollisuuteen, kuten ilmailualalle?