علل متداول فرسایش و گرفتگی نازل

دو علت اصلی سایش نازل وجود دارد - فرسایش ناشی از آب حاوی مواد معدنی (>100ppm مواد جامد محلول کل) و ذرات شن - که قطر نازل را گسترش داده و دقت جت را مختل میکند. گرفتگی مشکل را تشدید میکند زمانی که سنگهای آبرفتی استفاده شده یا ذرات از قطعه کار جریان را مسدود کنند. در مجموع، این عوامل منجر به عرض شیارهای نامنظم و برشهای مورب میشوند و دقت ماشینکاری را تا 70% قبل از خرابی کامل (Flow Science، 20024) کاهش میدهند. بازرسی منظم پس از هر 50 ساعت برش به تشخیص به موقع تغییر شکلها کمک میکند.

تکنیکهای بهینه تمیز کردن برای برداشتن ذرات ساینده

جلوگیری از آسیبهای غیرقابل برگشت با تخلیه سیستماتیک:

- خطوط جت آب را به مدت 5 دقیقه با آب مقطر شستشو دهید

- برای محفظههای اختلاط جدا شده از تمیز کردن اولتراسونیک استفاده کنید

- داخل سوراخها را فقط با ابزارهایی با نوک نایلونی تمیز کنید

میزان pH آب را بین 6 تا 8 حفظ کنید، زیرا مایعات اسیدی یا قلیایی خوردگی را تسریع میکنند. فیلتراسیون گریز از مرکز 97٪ ذرات زیر 50 میکرونی را در صورت استفاده پیشگیرانه به دام میاندازد و به طور قابل توجهی عمر نازل را افزایش میدهد.

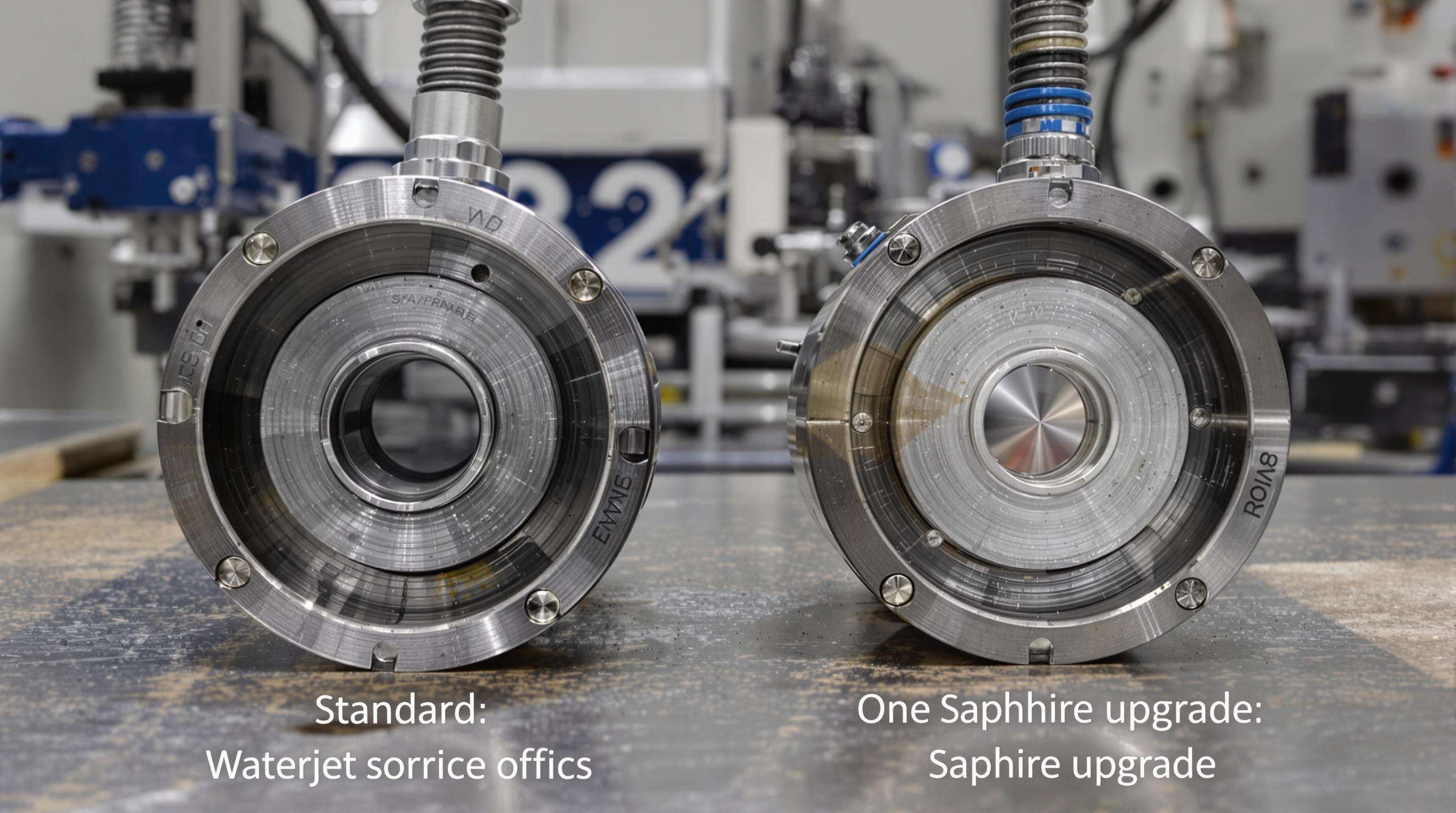

فرکانس تعویض سوراخ و تحلیل کارایی هزینه

| فاکتور | سوراخ استاندارد | اصلاح الماسی |

|---|---|---|

| طول عمر متوسط | 100 ساعت | 400 ساعت |

| حفظ سرعت برش | -55%/150 ساعت | -12%/400 ساعت |

| پتانسیل صرفهجویی سالانه | خط پایه | ~$5,300* |

*بر اساس عملیات 24/5 به علاوه هزینههای توقف (انجمن جت آبی صنعتی، 2023). تنظیم مجدد را ظرف 2 ساعت پس از تعویض انجام دهید تا یکپارچگی جت حفظ شود، تاخیر در تنظیمات باعث هدررفتن تا 18% از مواد ساینده میشود. تخریب را نسبت به انواع مواد پیگیری کنید تا فواصل تعویض بهینه شود (معمولاً 80 تا 120 ساعت برش برای بهرهوری بهینه).

تشخیص خرابی پمپها در سیستمهای برش جت آبی

نوسانات فشار هیدرولیکی: روشهای تست و کالیبراسیون

فشار نامنظم کیفیت برش را تحت تأثیر قرار میدهد و باعث ایجاد سر و صدای ضربانی میشود. فشار استاتیک را هنگام خنک بودن قطعات تست کنید، انحرافی تا ±5% از مشخصات فنی مجاز است. در حین برش، از نرمافزار تشخیصی برای نظارت بر الگوهای نوسان استفاده کنید. کالیبراسیون سالانه از انحراف جلوگیری میکند.

شناسایی استروک بیش از حد از طریق دادههای عملکرد سیستم

کار کردن بیش از حد باعث فشار زیاد روی یاتاقانها و میلههای تقویتکننده میشود، که این موضوع از طریق دمای بالای روغن (>68°C) و فرکانس غیرطبیعی حرکت پیستون مشخص میگردد. گزارشهای عملکرد را به منظور بررسی ناپایداری در حرکت میانی تحلیل کنید. فشار آب را بهینه کنید و شیرهای یکطرفه را برای کاهش نوسانات فشار بررسی نمایید.

رویههای تعویض آببندها برای جلوگیری از نشت

در صورت تشخیص نشت یا آلودگی روغن، آببندها را تعویض کنید. فشار هیدرولیکی را جدا کنید، سیستم آب را تخلیه کنید و آببندها را با استفاده از ابزارهایی که سطح را خراشیده نمیشوند، خارج کنید. در مواردی که آب دارای سختی بالایی است، چهار ماهه یکبار بررسی انجام دهید تا 40% از هزینه قطعات را کاهش دهید.

تأثیر کیفیت آب روی قطعات دستگاه برش آبی

نگهداری سیستم فیلتراسیون به منظور حفاظت از یاتاقانهای پمپ

62% از خرابیهای یاتاقانها ناشی از آلودگی آب (بیش از 100 ppm TDS) است. از فیلتراسیون چندمرحلهای استفاده کنید:

- فیلترهای رسوبی هفتگی

- تعویض ممبران اسمز معکوس هر چهار ماه یکبار

- فیلترهای میکرونی قبل از مدارهای خنککننده

TDS را کمتر از 50 ppm نگه دارید تا 40% از هزینه یاتاقانها کاسته شود.

راهکارهای تعادل pH برای پیشگیری از خوردگی قطعات

مقدار pH را بین 6.8 تا 7.5 با نظارت خودکار حفظ کنید. آب سخت (>120 ppm کلسیم) نیازمند استفاده از نرمکنندهها برای جلوگیری از رسوب است. آزمایش هفتگی pH خطر شکست خوردگی را 75% کاهش میدهد.

بهترین روشهای نظارت بر سیستمهای فشار قوی

تکنیکهای تفسیر دستگاههای اندازهگیری فشار در زمان واقعی

انحرافات فشار بیش از ±5% نشانه شکستهای بالقوه است. سیستمهای مجهز به اینترنت اشیاء (IoT) روندها را تحلیل میکنند تا سایش پمپ را بهموقع تشخیص دهند. طبق گزارش سیستمهای فشار قوی 2025، سنسورهای هوشمند از 38% شکستهای مهلک ناشی از ناپایداری تشخیص دادهنشده جلوگیری میکنند.

جلوگیری از شکستهای مهلک از طریق تحلیل نرخ جریان

نرخ جریان کمتر از 3.8 GPM در سیستمهای 60Kpsi اغلب نشانه انسداد یا فرسایش آببندی است. اقدامات زیر را انجام دهید:

- مقایسه هفتگی نرخ جریان

- هشدار در صورت تغییر بیش از 15%

- جبران حرارتی

ترکیب کنترل جریان و فشار، هزینههای نگهداری را 27٪ کاهش میدهد و عمر قطعات را افزایش میدهد.

اجرای برنامههای نگهداری پیشگیرانه

برنامههای استاندارد نگهداری، تاخیرها را 41٪ کاهش داده و عمر قطعات را 27٪ افزایش میدهند.

چکلیست بازرسی 30/60/90 روزه برای قطعات حیاتی

- 30 روزه : بازرسی آببندی پمپ و شیار سوپاپ

- 60 روزه : تست فشار افزاینده (±2٪ تحمل)

- 90 روزه : بازرسی لولههای هیدرولیک و خطوط ساینده

این رویکرد تعمیرات غیر برنامهریزی شده را 23٪ کاهش میدهد.

نگهداری سیستم تحویل ابraziv برای عملکرد یکنواخت

- بررسی هفتگی صفحه دانهریز

- تایید جریان ابraziv هر دو ماه یکبار (1.2-1.8 lb/min)

- لولههای شتابدهنده را با افزایش قطر بیشتر از 0.5mm تعویض کنید

نگهداری مناسب باعث کاهش 34% تعویض نازل و ثابت نگه داشتن فشار خط پنوماتیک (85-95 psi) میشود.

سوالات متداول

چه عواملی باعث خوردگی و گرفتگی نازل در دستگاههای جت آب میشوند؟

خوردگی نازل عمدتاً توسط آب حاوی مواد معدنی و ذرات شن اتفاق میافتد که قطر نازل را افزایش میدهند، در حالی که گرفتگی به دلیل وجود ضایعات سنگ گارنت و ذرات مسدود کننده کانالهای جریان بدتر میشود.

چگونه میتوان ذرات ساینده را به طور مؤثر از نازلها پاک کرد؟

روشهای پاکسازی سیستماتیک مانند شستشوی لولههای جت آب، استفاده از تمیز کننده التراسونیک برای محفظه اختلاط و تمیز کردن داخل سوراخ با ابزارهایی با نوک نایلونی توصیه میشود.

فراوانی پیشنهادی برای تعویض سوراخهای جت آب چقدر است؟

تعویض اوریفیس معمولاً هر 80 تا 120 ساعت برشکاری پیشنهادی است، البته این زمان بسته به میزان استفاده و موادی که برش داده میشوند متفاوت است.

کیفیت آب چگونه بر روی قطعات ماشین برش آبی تأثیر میگذارد؟

آب آلوده منجر به 62٪ خرابی یاتاقانها میشود، بنابراین فیلتراسیون چند مرحلهای و بالانس PH ضروری است تا سالمت قطعات حفظ شود.