Cómo funciona el corte por chorro de agua como un proceso no térmico

Qué es el corte por chorro de agua y cómo funciona como un proceso no térmico

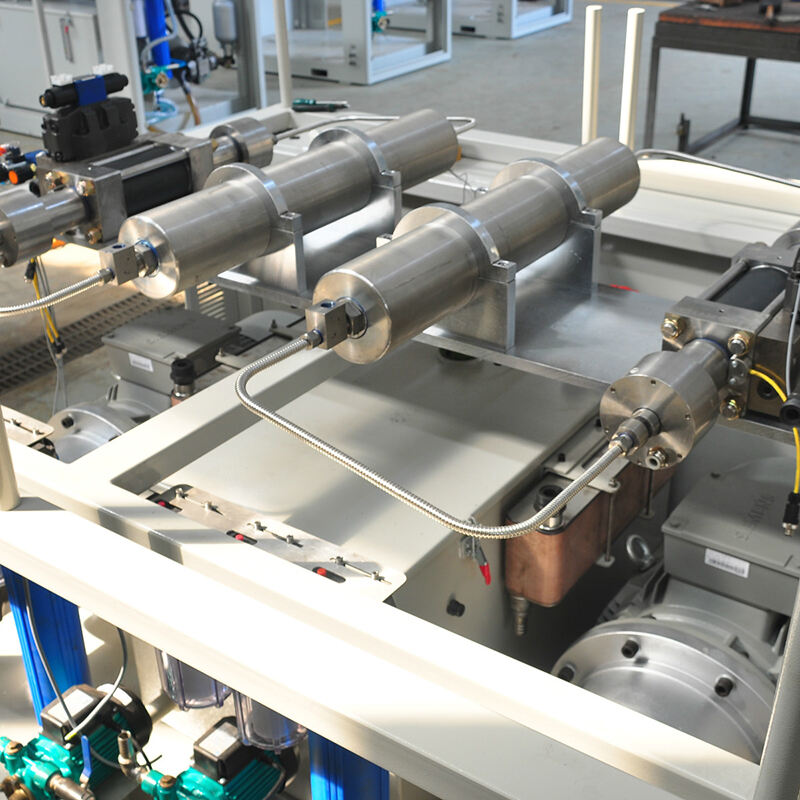

El corte por chorro de agua funciona lanzando agua a una presión extremadamente alta (alrededor de 90,000 psi) directamente a través de los materiales sin generar calor en el proceso. Cuando se utiliza en su forma básica, el sistema depende únicamente de la energía cinética, lo que lo hace ideal para cortar materiales más blandos como caucho, espuma e incluso alimentos. Pero cuando se trata de materiales más duros, como metal o cerámica, se añade un componente adicional a la mezcla. Normalmente, se incorporan partículas abrasivas, generalmente granate, lo que aumenta considerablemente la capacidad de corte. Lo mejor es que las temperaturas permanecen bastante bajas durante todo este proceso, generalmente por debajo de los 150 grados Fahrenheit. Como no hay calor real involucrado, este método de corte en frío evita que los materiales se deformen o cambien de forma. Los materiales permanecen intactos y no hay zonas afectadas por el calor que causen problemas, por lo que el resultado final es siempre un corte limpio y preciso.

La ciencia detrás del corte en frío sin zonas afectadas por el calor

El corte por chorro de agua funciona erosionando el material mecánicamente en lugar de utilizar calor. El sistema fuerza agua a alta presión a través de una boquilla muy pequeña, lo que crea un chorro potente capaz de eliminar material hasta el nivel molecular mediante la fuerza bruta y la acción abrasiva. Lo que hace notable esta técnica es su capacidad para lograr tolerancias extremadamente ajustadas alrededor de más o menos 0,005 pulgadas, manteniendo intacta la dureza original y la integridad estructural del material. Como no hay aplicación de calor, materiales como los utilizados en la construcción aeronáutica y en dispositivos médicos especializados conservan todas sus propiedades originales. Esto es muy importante en ciertas industrias donde incluso las fluctuaciones mínimas de temperatura durante el procesamiento podrían comprometer la calidad del producto o las normas de seguridad.

Comparación de métodos térmicos vs. no térmicos de corte

| El factor | Métodos térmicos (láser/plasma) | Corte por Chorro de Agua |

|---|---|---|

| Aporte de calor | 2.000 °F–30.000 °F | <150 °F (sin ZAT) |

| Impacto del material | Deformación, endurecimiento, oxidación | Sin cambios estructurales ni químicos |

| Versatilidad | Limitado a materiales conductores/metalicos | Corta más de 500 materiales, incluido el vidrio |

| Precisión | ±0.010 pulgadas | ±0.005 pulgadas |

Si bien los métodos térmicos ofrecen ventajas de velocidad para metales conductores delgados, el corte por chorro de agua destaca en precisión, versatilidad y compatibilidad con materiales sensibles al calor.

Ventajas clave del uso de una máquina de corte por chorro de agua

Precisión, Flexibilidad y Eficiencia en el Procesamiento de Materiales

Los sistemas de corte por chorro de agua controlados por tecnología CNC pueden mantener niveles de tolerancia de aproximadamente 0,1 mm y manejar todo tipo de materiales sin necesidad de cambiar herramientas. Piense en cortar acero de 12 mm de espesor en un momento y luego pasar a acrílico de 3 mm al siguiente. Además, el sistema sigue funcionando a velocidades impresionantes, llegando incluso a alcanzar los 1200 pulgadas por minuto. Debido a estas características, los cortes por chorro de agua están ganando popularidad para fabricar piezas complejas que combinan diferentes materiales. Muchas empresas aeroespaciales dependen de ellos para componentes intrincados donde los métodos tradicionales tendrían dificultades para cumplir con requisitos tan variados.

Preservación de la Integridad del Material sin Zonas Afectadas por Calor (HAZ)

Al combinar agua a presión ultralta (60.000–94.000 PSI) con abrasivos de granate, los sistemas de corte por chorro de agua evitan completamente la distorsión térmica. Análisis industriales muestran que el titanio cortado por chorro de agua conserva el 99,8 % de su resistencia a la tracción original, en comparación con el 89–92 % cuando se corta con láser, lo que lo hace esencial para aplicaciones críticas como implantes médicos.

Operación ecológica y generación mínima de residuos

Los sistemas de filtración en circuito cerrado reciclan entre el 85 % y el 90 % del agua de proceso, reduciendo el impacto ambiental. El estrecho ancho de corte (tan pequeño como 0,8 mm) minimiza el desperdicio de material entre un 30 % y un 40 % en comparación con el corte por plasma. Los abrasivos de granate pueden reutilizarse entre 12 y 15 veces, y los residuos utilizados son no tóxicos y seguros para su eliminación.

Bajo mantenimiento y ahorros a largo plazo

Sin ópticas láser ni electrodos de plasma que reemplazar, los sistemas de corte por chorro de agua tienen costos de consumibles un 60 % más bajos que las alternativas térmicas. El dosificado automático de abrasivos permite una operación continua las 24 horas del día, los 7 días de la semana, con menos de una hora de mantenimiento por semana. Los fabricantes de automóviles informan hasta un 22 % menos de costos por pieza durante cinco años debido a la reducción de retrabajos e inactividad.

Versatilidad de materiales: ¿Qué puede cortar una máquina de corte por chorro de agua?

Tipos de materiales que puede cortar una hidrochorro con y sin abrasivo

Las máquinas de corte por chorro de agua funcionan básicamente de dos formas diferentes. El primer método utiliza únicamente agua pura a una presión increíblemente alta (alrededor de 60,000 libras por pulgada cuadrada) para cortar materiales más blandos como caucho, espumas e incluso ciertos alimentos, manteniendo intactas sus estructuras internas delicadas. Sin embargo, cuando se mezcla con partículas abrasivas de granate, estos mismos chorros de agua adquieren suficiente potencia para realizar trabajos mucho más exigentes. Pueden cortar placas de acero inoxidable de hasta 8 pulgadas de grosor, manejar aleaciones de titanio más duras que 160 HB en la escala Brinell y procesar cerámicas que resisten fuerzas de compresión superiores a 30,000 psi. La versatilidad de esta tecnología las hace valiosas en numerosas aplicaciones industriales donde la precisión es fundamental.

Corte de metales, materiales compuestos, caucho y cerámicas con precisión

El corte por chorro de agua no genera calor, por lo que mantiene las tolerancias dentro de aproximadamente 0.005 pulgadas al trabajar en piezas de aluminio para aviones y evita que el acero al carbono grueso se deforme durante el procesamiento. Para los materiales compuestos de polímero reforzado con fibra de carbono, no existe el riesgo de que las capas se separen, lo cual es una gran ventaja en aplicaciones aeroespaciales. Las cerámicas técnicas permanecen estructuralmente sólidas a nivel microscópico, lo que las hace adecuadas para semiconductores donde importa la pureza. Al fabricar juntas tóricas de caucho, el proceso alcanza una precisión de alrededor de 0,1 mm, algo que los fabricantes valoran mucho. Las cerámicas avanzadas obtienen esos bordes limpios y libres de astillas que los fabricantes de sellos industriales necesitan para un funcionamiento adecuado y durabilidad en entornos agresivos.

Procesamiento de vidrio, baldosas, piedra y otros materiales frágiles

A diferencia de los sistemas láser que a menudo causan fracturas por estrés térmico, el corte por chorro de agua funciona muy bien con materiales como vidrio templado, sustratos de alúmina y aquellos difíciles paneles laminados sin dañarlos. Los trabajadores de piedra pueden crear incrustaciones de mármol extremadamente detalladas que parecen casi pulidas, mientras que los fabricantes de baldosas pueden diseñar todo tipo de patrones complicados en porcelana sin preocuparse por hoyos superficiales que arruinen su trabajo. Lo interesante es que esta técnica realmente mantiene las propiedades eléctricas importantes en los materiales cerámicos y conserva la integridad estructural del vidrio arquitectónico incluso después del corte. Muchas tiendas han cambiado específicamente a chorro de agua por estas razones, descubriendo que obtienen mejores resultados con menos desperdicio de material en comparación con los métodos tradicionales.

Estudio de caso: Fabricación multi-materiales en componentes aeroespaciales

Un proveedor líder en aeroespacial logró cortar con éxito pilas de siete capas de titanio (0,5"), compuestos de CFRP y amortiguadores de vibración de goma en un solo paso. Alcanzando una precisión posicional de 0,15 mm en materiales disímiles, el proceso eliminó los riesgos de distorsión térmica y redujo el trabajo de postprocesamiento en un 60 % y el desperdicio de material en un 32 % en comparación con el mecanizado convencional.

Aplicaciones industriales del corte por chorro de agua en diversos sectores

Aplicaciones en la fabricación de metales y la producción automotriz

El corte por chorro de agua mantiene intactos metales como el acero, el aluminio y el titanio durante los procesos de fabricación. Los fabricantes de automóviles confían en esta técnica para producir piezas como componentes del motor, elementos del bastidor y juntas especiales, ya que no se produce deformación por daño térmico. Lo que hace que los chorros de agua destaquen realmente es su capacidad para trabajar con diferentes materiales juntos en la producción de vehículos eléctricos (EV). Piense en cortar conexiones de baterías de cobre justo al lado de capas de aislamiento plástico sin estropear nada. Un estudio industrial reciente de 2023 mostró también algo interesante: aproximadamente tres cuartas partes de las fábricas automotrices que pasaron a sistemas de chorro de agua registraron un 20 % menos de gastos en corrección de errores en comparación con los métodos térmicos tradicionales.

Corte de Precisión en la Producción de Electrónicos y Dispositivos Médicos

La tecnología de corte por chorro de agua puede producir tolerancias extremadamente ajustadas, inferiores a 0,1 mm, al trabajar con materiales como sustratos de placas de circuito y dispositivos microfluídicos. En el campo médico, estos chorros están moldeando desde instrumentos quirúrgicos de acero inoxidable hasta implantes poliméricos biocompatibles. Un estudio publicado en el Journal of Medical Engineering en 2022 mostró además algo interesante: los implantes ortopédicos cortados con chorro de agua tenían aproximadamente un 40 por ciento menos de puntos de tensión en comparación con los métodos de corte térmico. Además, los fabricantes confían en esta técnica para realizar cortes compatibles con salas limpias de membranas de silicona, así como para componentes necesarios en aplicaciones de blindaje contra la radiación en diversas industrias.

Usos arquitectónicos: Moldeado de vidrio, baldosas y piedra

El corte por chorro de agua se ha convertido en un método preferido para arquitectos y diseñadores que desean crear diseños intrincados en materiales como encimeras de mármol, paredes de vidrio texturizado e instalaciones de mosaicos de porcelana. Estos sistemas funcionan mejor que las sierras tradicionales porque dejan bordes limpios sin astillas ni grietas. Según informes recientes de albañilería de 2023, aproximadamente 99 de cada 100 proyectos decorativos con piedra resultan exitosos al utilizar esta técnica. Lo que hace realmente especial a los chorros de agua es su capacidad de permitir trabajos personalizados a gran escala. Los contratistas ahora pueden producir pisos de terrazo únicos e incluso revestimientos estructurales complejos donde las piezas encajan perfectamente gracias a cortes precisos dentro de solo 0,25 milímetros en cualquier dirección. Este nivel de precisión abre todo tipo de posibilidades creativas en proyectos modernos de construcción.

Lograr una Calidad y Precisión Superiores del Borde con Sistemas de Chorro de Agua Integrados a CNC

Los sistemas modernos de chorro de agua logran una precisión submilimétrica mediante la integración avanzada de CNC, manteniendo tolerancias tan ajustadas como ±0,076 mm, esencial para la fabricación aeroespacial y médica. Este nivel de precisión reduce el trabajo de retoque y garantiza el cumplimiento de las estrictas normas industriales.

Precisión y exactitud en el corte por chorro de agua: tolerancias submilimétricas

Los chorros de agua guiados por CNC ofrecen una precisión posicional de hasta 0,025 mm, superando a los métodos térmicos tradicionales. La ausencia de calor asegura la estabilidad dimensional en metales, materiales compuestos y cerámicas, permitiendo cortes repetibles y de alta fidelidad en geometrías complejas.

Calidad superior del borde sin rebabas ni deformaciones

Se pueden obtener acabados de borde tan finos como 0,8 µm Ra, cumpliendo con los requisitos rigurosos en los sectores aeroespacial y médico. Dado que el proceso no introduce tensiones térmicas ni mecánicas, materiales frágiles como el vidrio y los laminados de fibra de carbono permanecen libres de microgrietas y rebabas.

Integración con sistemas CNC para un control y automatización mejorados

Los sistemas CNC de cinco ejes permiten cortes en ángulo hasta 60° manteniendo la consistencia del corte. La optimización automática de trayectorias reduce el tiempo de configuración en un 35%, y los ajustes automáticos de presión compensan las variaciones en el grosor del material, mejorando la calidad y eficiencia del corte.

Optimización del diseño de boquillas y ajustes de presión para un rendimiento óptimo

Las boquillas recubiertas con diamante que operan entre 60.000 y 90.000 PSI duran hasta tres veces más que las boquillas estándar, manteniendo la coherencia del chorro. Los controles de presión adaptativos ajustan los caudales con una precisión de ±1,5 %, evitando subcortes en materiales estratificados como híbridos de titanio-aluminio y garantizando resultados consistentes en diversos sustratos.

Sección de Preguntas Frecuentes

¿Cuál es la ventaja principal del corte por chorro de agua frente a los métodos térmicos?

La principal ventaja del corte por chorro de agua frente a los métodos térmicos es su capacidad para cortar con precisión sin introducir calor, evitando así deformaciones o alteraciones en la integridad estructural del material.

¿Cómo conserva el corte por chorro de agua la integridad del material?

El corte por chorro de agua conserva la integridad del material al operar sin aporte de calor, previniendo así cualquier cambio estructural o químico en los materiales procesados.

¿Pueden las máquinas de corte por chorro de agua cortar materiales gruesos?

Sí, las máquinas de corte por chorro de agua pueden cortar materiales gruesos, incluyendo placas de acero inoxidable de hasta 8 pulgadas de espesor, utilizando partículas abrasivas de granate para aumentar la potencia de corte.

¿Son ecológicos los sistemas de corte por chorro de agua?

Los sistemas de corte por chorro de agua son ecológicos, ya que utilizan sistemas de filtración de circuito cerrado para reciclar entre el 85 y el 90 % del agua del proceso y generan muy pocos residuos en comparación con otros métodos de corte.

¿Es adecuado el corte por chorro de agua para industrias de precisión como la aeroespacial?

El corte por chorro de agua es muy adecuado para industrias de precisión como la aeroespacial, ya que ofrece tolerancias estrechas y mantiene la integridad de los materiales sensibles al calor.

Tabla de Contenido

- Cómo funciona el corte por chorro de agua como un proceso no térmico

- Ventajas clave del uso de una máquina de corte por chorro de agua

- Versatilidad de materiales: ¿Qué puede cortar una máquina de corte por chorro de agua?

- Aplicaciones industriales del corte por chorro de agua en diversos sectores

- Lograr una Calidad y Precisión Superiores del Borde con Sistemas de Chorro de Agua Integrados a CNC

-

Sección de Preguntas Frecuentes

- ¿Cuál es la ventaja principal del corte por chorro de agua frente a los métodos térmicos?

- ¿Cómo conserva el corte por chorro de agua la integridad del material?

- ¿Pueden las máquinas de corte por chorro de agua cortar materiales gruesos?

- ¿Son ecológicos los sistemas de corte por chorro de agua?

- ¿Es adecuado el corte por chorro de agua para industrias de precisión como la aeroespacial?