Causas comunes de erosión y obstrucción de boquillas

Existen 2 causas principales del desgaste de las boquillas – la erosión provocada por el agua con minerales (>100 ppm de sólidos disueltos totales) y partículas de arena –, lo cual amplía el diámetro de la boquilla y altera la precisión del chorro. La obstrucción agrava el problema cuando el abrasivo gastado (granate) o los residuos de la pieza de trabajo bloquean los canales de flujo. Combinados, estos factores provocan anchos de ranura irregulares y cortes cónicos, debilitando o haciendo fallar la precisión del mecanizado hasta en un 70 % antes de su deterioro total (Flow Science, 20024). Una inspección regular tras cada 50 horas de corte permite detectar deformaciones tempranas.

Técnicas óptimas de limpieza para la eliminación de partículas abrasivas

Evite daños irreversibles mediante purgas sistemáticas:

- Lavar las tuberías de chorro de agua con agua destilada durante 5 minutos

- Utilizar limpieza ultrasónica para cámaras de mezcla desmontadas

- Limpiar el interior de los orificios únicamente con herramientas con punta de nailon

Mantener el nivel de pH del agua entre 6 y 8, ya que fluidos ácidos o alcalinos aceleran la corrosión. La filtración centrífuga captura el 97% de partículas menores a 50 micrones, extendiendo significativamente la vida útil de las boquillas cuando se usa de forma preventiva.

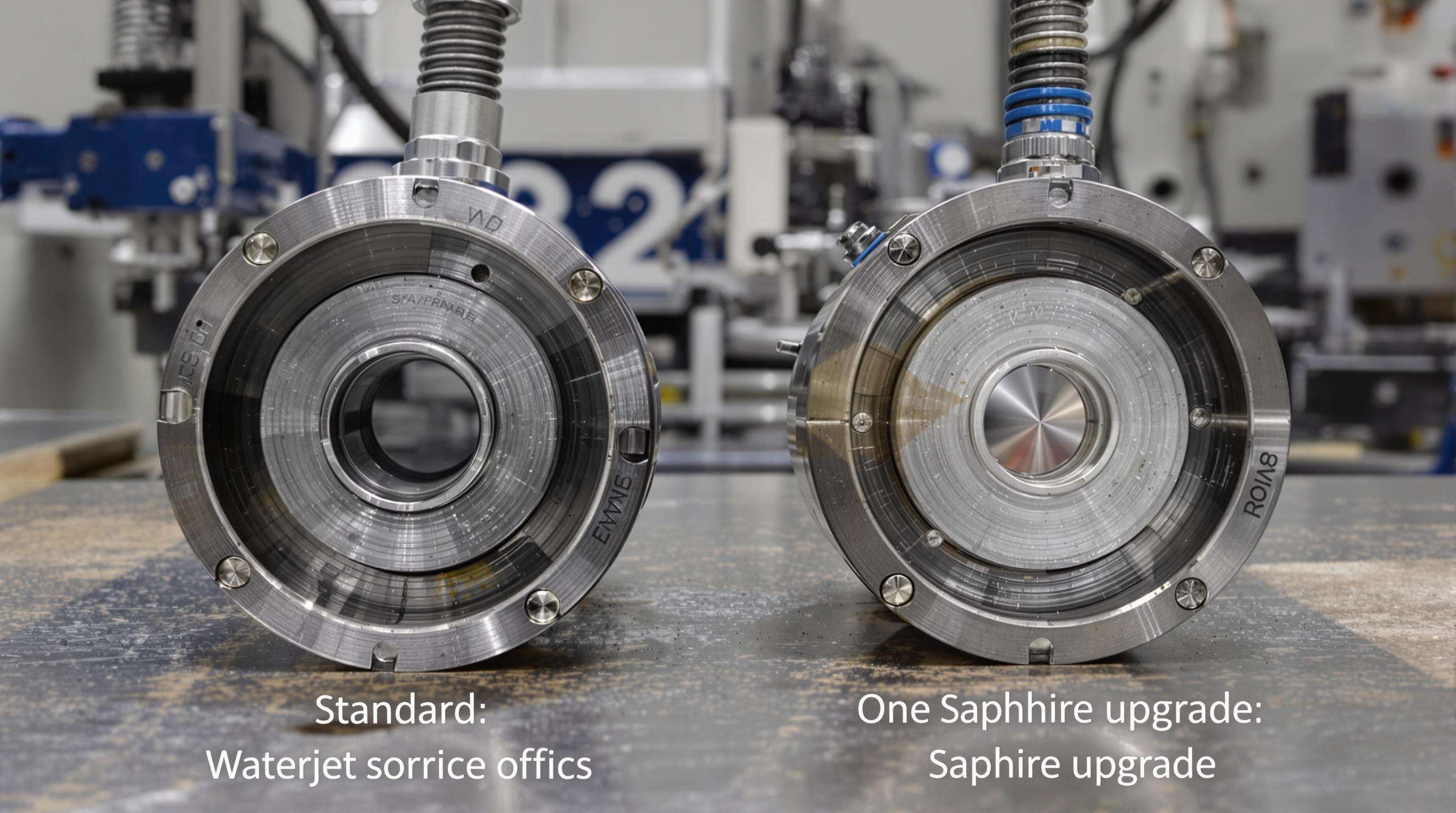

Frecuencia de reemplazo de orificios y análisis de eficiencia de costos

| El factor | Orificio estándar | Actualización de zafiro |

|---|---|---|

| Vida útil promedio | 100 horas | 400 Horas |

| Retención de velocidad de corte | -55%/150 hrs | -12%/400 hrs |

| Ahorro Anual Potencial | Línea base | ~$5,300* |

*Basado en operación 24/5 más costos de tiempo no operativo (Asociación Industrial de Corte por Chorro de Agua 2023). Recalibrar dentro de las 2 horas posteriores al reemplazo para mantener la cohesión del chorro; ajustes demorados desperdician hasta el 18% de los abrasivos. Supervisar la degradación según los tipos de material para optimizar los intervalos de reemplazo (típicamente entre 80 y 120 horas de corte para lograr eficiencia).

Diagnóstico de Fallos en Bombas de Sistemas de Corte por Chorro de Agua

Fluctuaciones de Presión Hidráulica: Métodos de Prueba y Calibración

La presión irregular afecta la calidad del corte y genera pulsaciones audibles. Realizar pruebas de presión estática cuando los componentes estén fríos, permitiendo una desviación de ±5% respecto a las especificaciones. Durante el corte, utilizar software de diagnóstico para monitorear patrones de ondulación. La recalibración anual previene desviaciones.

Detección de Overstroking Mediante Datos de Rendimiento del Sistema

El sobrecurso sobrecarga los cojinetes y las barras de intensificación, lo cual se indica mediante altas temperaturas del aceite (>68°C) y frecuencia anormal de cursos. Analice los registros de rendimiento para detectar inestabilidad en el punto medio del curso. Optimice la presión del agua e inspeccione las válvulas de retención para reducir la pulsación.

Protocolos de Reemplazo de Sellos para Prevenir Fugas

Reemplace los sellos al detectar fugas o contaminación del aceite. Aísle la presión hidráulica, drene los sistemas de agua y extraiga los sellos con herramientas que no dañen la superficie. El agua de alta dureza requiere revisiones trimestrales, reduciendo los costos de repuestos en un 40%.

Impacto de la Calidad del Agua en los Componentes de la Máquina de Corte por Chorro de Agua

Mantenimiento del Sistema de Filtración para Proteger los Cojinetes de la Bomba

el 62% de los fallos en cojinetes se deben al agua contaminada (>100 ppm de SST). Utilice filtración de múltiples etapas:

- Filtros de sedimentos semanales

- Reemplazo trimestral de membranas de ósmosis inversa

- Filtros de micra antes de los circuitos de refrigeración

Mantenga los SST por debajo de 50 ppm para reducir los costos de los cojinetes en un 40%.

estrategias para Equilibrar el pH y Prevenir la Corrosión de Componentes

Mantener el pH entre 6,8 y 7,5 con monitoreo automatizado. El agua dura (>120 ppm de calcio) requiere ablandadores para prevenir la formación de sarro. Realizar pruebas semanales de pH reduce fallos por corrosión en un 75%.

Mejores Prácticas para el Monitoreo de Sistemas de Alta Presión

Técnicas para Interpretar Manómetros de Presión en Tiempo Real

Desviaciones de presión superiores al ±5% indican posibles fallos. Los sistemas habilitados para IoT analizan tendencias para detectar desgaste de bombas de forma temprana. Según el Informe sobre Sistemas de Alta Presión 2025, los sensores inteligentes previenen el 38% de fallos catastróficos causados por inestabilidad no detectada.

Prevención de Fallos Catastróficos a Través del Análisis del Caudal

Caudales inferiores a 3,8 GPM en sistemas de 60 Kpsi suelen indicar obstrucciones o desgaste de sellos. Implementar:

- Comparaciones semanales del caudal

- Alertas ante variaciones superiores al 15%

- Compensación Térmica

La combinación de monitoreo de flujo y presión reduce los costos de mantenimiento en un 27% y prolonga la vida útil de los componentes.

Implementación de Rutinas de Mantenimiento Preventivo

Los horarios de mantenimiento estandarizados reducen las demoras en un 41% y prolongan la vida útil de los componentes en un 27%.

listas de verificación para inspección a los 30/60/90 días en componentes críticos

- 30 días : Verificar sellos de la bomba y holguras de las válvulas

- 60 días : Probar la presión del intensificador (tolerancia ±2%)

- 90 días : Inspeccionar mangueras hidráulicas y líneas abrasivas

Este enfoque reduce las reparaciones no programadas en un 23%.

Mantenimiento del Sistema de Entrega de Abrasivo para un Rendimiento Consistente

- Verificaciones semanales de la malla del depósito

- Verificación bimestral del flujo de abrasivo (1.2-1.8 lb/min)

- Reemplazar los tubos aceleradores con un aumento >0.5mm en diámetro

El mantenimiento adecuado reduce los reemplazos de boquillas en un 34% y estabiliza la presión de la línea neumática (85-95 psi).

Preguntas frecuentes

¿Qué causa la erosión y obstrucción de las boquillas en las máquinas de chorro de agua?

La erosión de las boquillas es causada principalmente por el agua con minerales y partículas de arena que amplían el diámetro de la boquilla, mientras que la obstrucción se agrava por el abrasivo de granate usado y los residuos que bloquean los canales de flujo.

¿Cómo se pueden eliminar eficazmente las partículas abrasivas de las boquillas?

Se recomiendan técnicas sistemáticas de purgado, como lavar las líneas de chorro de agua, usar limpieza ultrasónica para cámaras de mezcla y limpiar el interior de las orificios con herramientas de punta de nailon.

¿Cuál es la frecuencia recomendada para reemplazar las orificios de chorro de agua?

El reemplazo del orificio generalmente se recomienda cada 80-120 horas de corte, aunque esto varía según el uso y los materiales que se corten.

¿Cómo afecta la calidad del agua a los componentes de la máquina de corte por chorro de agua?

El agua contaminada causa el 62% de los fallos en rodamientos, por ello, la filtración de múltiples etapas y el equilibrio del pH son cruciales para mantener la integridad de los componentes.

Tabla de Contenido

- Causas comunes de erosión y obstrucción de boquillas

- Técnicas óptimas de limpieza para la eliminación de partículas abrasivas

- Frecuencia de reemplazo de orificios y análisis de eficiencia de costos

- Diagnóstico de Fallos en Bombas de Sistemas de Corte por Chorro de Agua

- Impacto de la Calidad del Agua en los Componentes de la Máquina de Corte por Chorro de Agua

- Mejores Prácticas para el Monitoreo de Sistemas de Alta Presión

- Implementación de Rutinas de Mantenimiento Preventivo

-

Preguntas frecuentes

- ¿Qué causa la erosión y obstrucción de las boquillas en las máquinas de chorro de agua?

- ¿Cómo se pueden eliminar eficazmente las partículas abrasivas de las boquillas?

- ¿Cuál es la frecuencia recomendada para reemplazar las orificios de chorro de agua?

- ¿Cómo afecta la calidad del agua a los componentes de la máquina de corte por chorro de agua?