Häufige Ursachen für Düsenabnutzung und Verstopfung

Es gibt 2 Hauptursachen für Düsenverschleiß – Erosion durch Wasser mit Mineralien (>100 ppm gelöste Feststoffe) und Sandpartikel, wodurch sich der Düsendurchmesser vergrößert und die Präzision des Strahls gestört wird. Verstopfungen verschärfen das Problem zusätzlich, wenn zurückgebliebene Granatabrasive oder Werkstückreste die Strömungskanäle blockieren. Zusammen führen diese Effekte zu unregelmäßigen Schnittbreiten und konischen Schnitten, wodurch die Bearbeitungsgenauigkeit vor dem endgültigen Ausfall um bis zu 70 % nachlässt (20024 Flow Science). Regelmäßige Inspektionen nach jeweils 50 Schneidestunden ermöglichen es, Verformungen frühzeitig zu erkennen.

Optimale Reinigungstechniken zur Entfernung von Abrasivpartikeln

Vermeiden Sie irreversible Schäden durch systematisches Spülen:

- Spülen Sie die Wasserstrahlleitungen 5 Minuten lang mit destilliertem Wasser

- Verwenden Sie Ultraschallreinigung für demontierte Mischkammern

- Reinigen Sie die Innenflächen der Düsen nur mit werkzeugen mit Nylonspitzen

Halten Sie den pH-Wert des Wassers zwischen 6 und 8, da saure oder alkalische Flüssigkeiten die Korrosion beschleunigen. Die Zentrifugalfiltration bindet 97 % der Partikel unterhalb von 50 Mikron und verlängert so vorausschauend die Lebensdauer der Düsen erheblich.

Austauschhäufigkeit und Kostenanalyse der Düsen

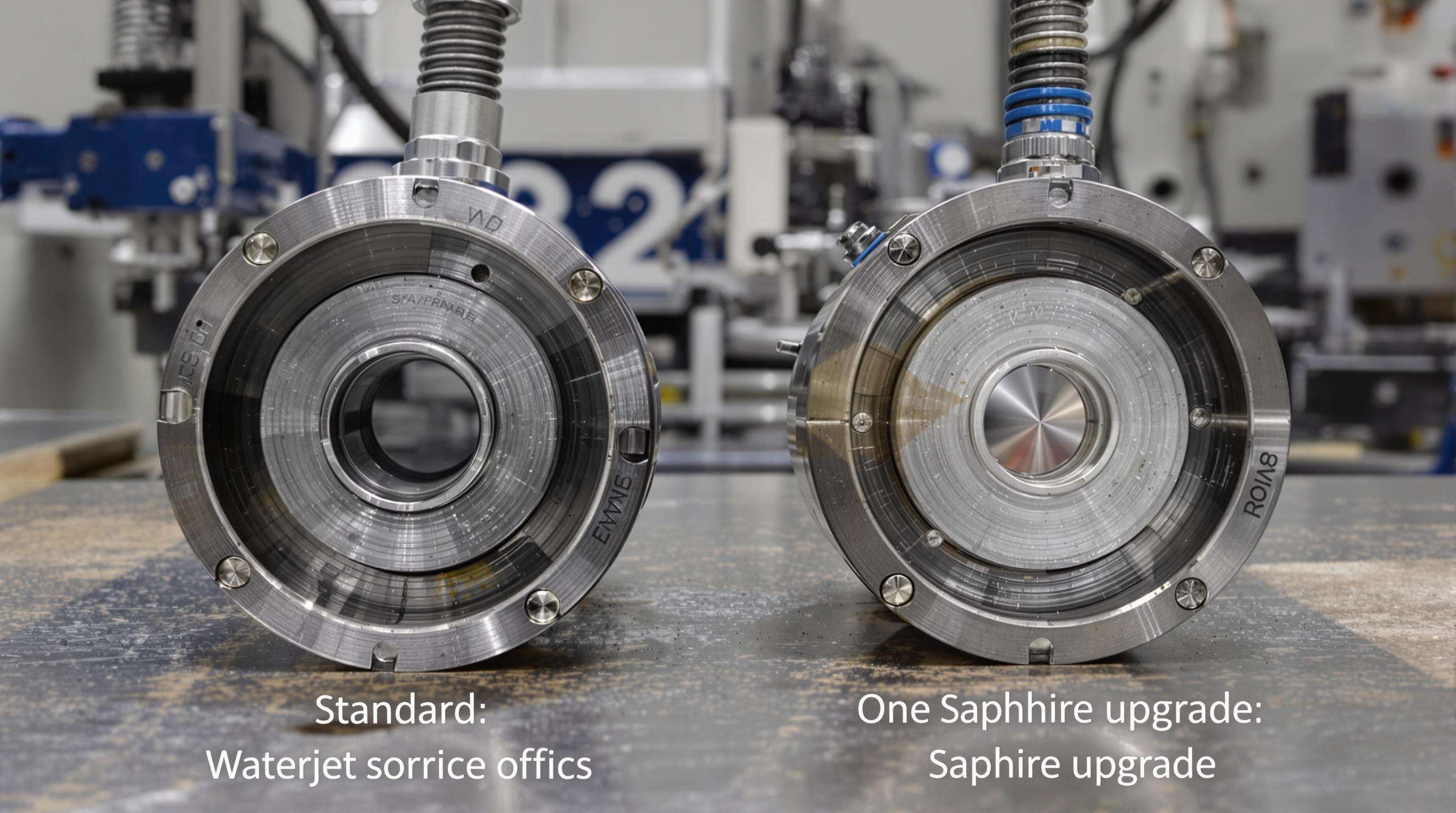

| Faktor | Standarddüse | Saphir-Upgrade |

|---|---|---|

| Durchschnittliche Lebensdauer | 100 Stunden | 400 Stunden |

| Erhaltung der Schneidgeschwindigkeit | -55%/150 Std. | -12%/400 Std. |

| Jährliches Einsparpotenzial | Basislinie | ~$5,300* |

*Basierend auf 24/5-Betrieb zuzüglich Stillstandskosten (Industrial Waterjet Association 2023). Neujustierung innerhalb von 2 Stunden nach dem Austausch vornehmen, um die Strahlkohäsion aufrechtzuerhalten – verspätete Anpassungen verschwenden bis zu 18% der Abrasivmittel. Überwachen Sie den Abnutzungsgrad in Abhängigkeit von den Materialtypen, um die Austauschintervalle zu optimieren (typischerweise 80–120 Schneidestunden für maximale Effizienz).

Diagnose von Pumpenstörungen in Wasserstrahlschneidsystemen

Hydraulische Druckschwankungen: Prüf- und Kalibriermethoden

Unregelmäßiger Druck beeinträchtigt die Schnittqualität und verursacht hörbare Druckspitzen. Statischen Druck testen, wenn die Komponenten kühl sind; eine Abweichung von ±5 % von den Spezifikationen ist zulässig. Während des Schneidvorgangs Software zur Diagnose verwenden, um Ripple-Muster zu überwachen. Eine jährliche Neukalibrierung verhindert Abdrift.

Erkennung von Overstroking anhand von Systemleistungsdaten

Überhub belastet Lager und Verdichterstangen, erkennbar an hohen Öltemperaturen (>68 °C) und ungewöhnlicher Hubfrequenz. Analysieren Sie Leistungsprotokolle auf Instabilität in der Hubmitte. Optimieren Sie den Wasserdruck und prüfen Sie Rückschlagventile, um Druckschwankungen zu reduzieren.

Dichtungswechsel-Richtlinien zur Lecksvermeidung

Tauschen Sie Dichtungen bei Lecks oder Ölkontamination aus. Hydraulischen Druck absperrern, Wassersysteme entleeren und Dichtungen mit schonenden Werkzeugen entfernen. Bei Wasser mit hoher Härte vierteljährliche Prüfungen durchführen, um Bauteilkosten um 40 % zu senken.

Einfluss der Wasserqualität auf Komponenten von Wasserstrahlschneidmaschinen

Wartung des Filtersystems zum Schutz der Pumpenlager

62 % aller Lagerausfälle gehen auf kontaminiertes Wasser zurück (>100 ppm TDS). Verwenden Sie Mehrstufenfiltration:

- Wöchentlicher Einsatz von Sedimentfiltern

- Vierteljährlicher Austausch der Umkehrosmose-Membran

- Mikronfilter vor Kühlschleifen

TDS-Werte unter 50 ppm halten, um Lagerkosten um 40 % zu reduzieren.

pH-Balancierung Strategien zur Vermeidung von Komponentenkorrosion

PH-Wert zwischen 6,8-7,5 mit automatischer Überwachung halten. Bei hartem Wasser (>120 ppm Calcium) sind Entkalker erforderlich, um Ablagerungen zu vermeiden. Wöchentliche pH-Tests reduzieren Korrosionsschäden um 75%.

Best Practices für die Überwachung von Hochdruck-Systemen

Interpretationstechniken für Echtzeit-Druckmessgeräte

Druckabweichungen >±5 % deuten auf potenzielle Ausfälle hin. IoT-fähige Systeme analysieren Trends, um Pumpenverschleiß frühzeitig zu erkennen. Laut dem Hochdruck-Systembericht 2025 verhindern intelligente Sensoren 38 % aller katastrophalen Ausfälle durch unerkannte Instabilität.

Vermeidung katastrophaler Ausfälle durch Durchflussratenanalyse

Durchflussraten unterhalb von 3,8 GPM in 60Kpsi-Systemen weisen oft auf Verstopfungen oder Dichtungsverschleiß hin. Umsetzen:

- Wöchentlicher Vergleich der Durchflussraten

- Alarme bei >15 % Abweichung

- Thermische Kompensation

Die Kombination aus Durchfluss- und Drucküberwachung senkt die Wartungskosten um 27 % und verlängert die Lebensdauer der Komponenten.

Einführung von vorbeugenden Wartungsroutinen

Standardisierte Wartungspläne reduzieren Verzögerungen um 41 % und verlängern die Lebensdauer der Komponenten um 27 %.

prüflisten für kritische Komponenten nach 30/60/90 Tagen

- 30-Tage : Pumpendichtungen und Ventilspiele prüfen

- 60-Tage : Intensivdruck testen (±2 % Toleranz)

- 90-Tage : Hydraulikschläuche und Verschleißleitungen inspizieren

Dieser Ansatz reduziert ungeplante Reparaturen um 23 %.

Wartung des Abrasivmittelsystems für gleichbleibende Leistung

- Wöchentliche Kontrolle des Vorratsbehälters mit Sieb

- Abrasionfluss-Verifikation alle zwei Monate (1,2–1,8 lb/min)

- Beschleunigerrohre austauschen bei einem Durchmesseranstieg von >0,5 mm

Fachgerechte Wartung reduziert Düsenwechsel um 34 % und stabilisiert den Druck in der Pneumatikleitung (85–95 psi).

FAQ

Was verursacht Düsenabnutzung und Verstopfung bei Wasserstrahlschneidmaschinen?

Düsenabnutzung wird hauptsächlich durch mineralhaltiges Wasser und Sandpartikel verursacht, die den Düsendurchmesser vergrößern, während Verstopfungen durch zurückgebliebenes Granat-Abrasivmittel und Ablagerungen entstehen, die Strömungskanäle blockieren.

Wie können Abrasivpartikel effektiv aus Düsen entfernt werden?

Empfohlene systematische Spültechniken sind das Durchspülen der Wasserstrahlleitungen, die Ultraschallreinigung der Mischkammern sowie das Reinigen der Düseninnenseiten mit werkzeugen mit Nylonspitzen.

Wie oft sollten Wasserstrahl-Düsen ausgetauscht werden?

Der Austausch der Düse wird üblicherweise alle 80–120 Schneidestunden empfohlen, wobei dies je nach Nutzung und geschnittenen Materialien variiert.

Wie wirkt sich die Wasserqualität auf Komponenten von Wasserstrahlschneidmaschinen aus?

Verschmutztes Wasser führt zu 62 % aller Lagerausfälle, daher sind mehrstufige Filtration und pH-Wert-Ausgleich entscheidend für die Aufrechterhaltung der Komponentenintegrität.

Inhaltsverzeichnis

- Häufige Ursachen für Düsenabnutzung und Verstopfung

- Optimale Reinigungstechniken zur Entfernung von Abrasivpartikeln

- Austauschhäufigkeit und Kostenanalyse der Düsen

- Diagnose von Pumpenstörungen in Wasserstrahlschneidsystemen

- Einfluss der Wasserqualität auf Komponenten von Wasserstrahlschneidmaschinen

- Best Practices für die Überwachung von Hochdruck-Systemen

- Einführung von vorbeugenden Wartungsroutinen

- FAQ