Běžné příčiny opotřebení a ucpání trysek

Existují 2 hlavní příčiny opotřebení trysek – eroze způsobená vodou obsahující minerály (>100 ppm celkového obsahu rozpuštěných látek) a částice písku – což zvětšuje průměr trysky a narušuje přesnost vodního paprsku. Ucpání problém ještě zhoršuje, pokud použitý abrazivní granát nebo nečistoty z obrobku blokují průtokové kanály. Kombinace těchto faktorů vede k nepravidelné šířce řezu a kuželovitému řezání, které oslabuje nebo zcela porušuje přesnost obrábění až do 70 % před svým selháním (20024 Flow Science). Pravidelná kontrola po každých 50 provozních hodinách umožňuje včasné zjištění deformací.

Optimální techniky čištění pro odstranění abrazivních částic

Zabraňte nevratnému poškození systematickým vyplachováním:

- Propláchněte vodní trysky destilovanou vodou po dobu 5 minut

- Použijte ultrazvukové čištění pro demontované směšovací komory

- Čistěte vnitřek otvorů pouze nástroji s nylonovými hroty

Udržujte hodnotu pH vody mezi 6–8, protože kyselé nebo alkalické kapaliny urychlují korozi. Odstředivá filtrace zachytí 97 % částic pod 50 mikronů a výrazně tak prodlužuje životnost trysek, pokud je použita preventivně.

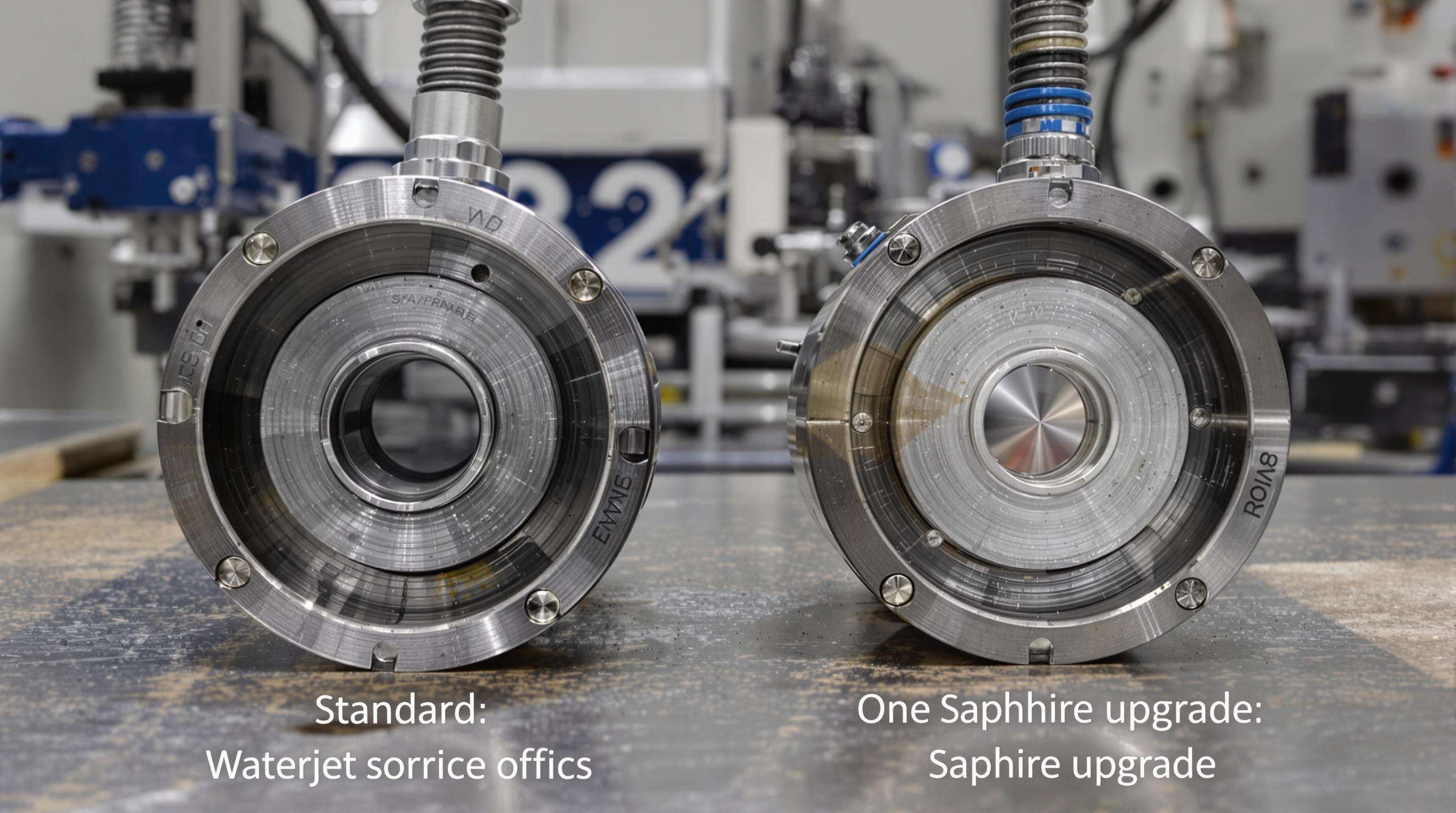

Frekvence výměny otvorů a analýza nákladové efektivity

| Faktor | Standardní otvor | Safírová verze vylepšená |

|---|---|---|

| Průměrná životnost | 100 hodin | 400 hodin |

| Zachování rychlosti řezání | -55%/150 hodin | -12%/400 hodin |

| Roční úsporný potenciál | Základní úroveň | ~$5,300* |

*Vychází z provozu 24/5 hodin včetně nákladů na prostoj (Industrial Waterjet Association 2023). Překalibrujte do 2 hodin po výměně pro zachování koheze paprsku – zpožděné úpravy způsobují až 18% odpadu abraziva. Sledujte degradaci v závislosti na typu materiálu, abyste optimalizovali intervaly výměny (obvykle 80–120 řezných hodin pro efektivitu).

Diagnostika poruch čerpadel ve vodních stříkačkách

Kmitání hydraulického tlaku: Zkušební a kalibrační metody

Nepravidelný tlak ovlivňuje kvalitu řezu a způsobuje slyšitelné pulzace. Měřte statický tlak při studených komponentech, odchylka ±5 % od specifikací je přípustná. Během řezání používejte diagnostický software pro sledování vzorů pulsace. Roční překalibrace zabrání driftovému posunu.

Identifikace nadměrného zdvihu pomocí provozních dat systému

Přetahování způsobuje přetížení ložisek a tyčí intensifikátoru, což je indikováno vysokou teplotou oleje (>68°C) a abnormální frekvencí zdvihu. Analyzujte provozní logy pro nestabilitu ve středním zdvihu. Optimalizujte tlak vody a zkontrolujte zpětné ventily, aby se snížilo pulzování.

Postupy výměny těsnění pro prevenci úniků

Vyměňte těsnění při zjištění úniku nebo kontaminace oleje. Izolujte hydraulický tlak, odvzdušněte vodní systémy a vyjměte těsnění pomocí nástrojů, které neškrábou. U vody s vysokou tvrdostí jsou nutné čtvrtletní kontroly, které sníží náklady na díly o 40 %.

Vliv kvality vody na komponenty vodního stříkačky

Údržba filtračního systému pro ochranu ložisek čerpadla

62 % poruch ložisek vzniká kvůli kontaminované vodě (>100 ppm TDS). Použijte vícestupňovou filtraci:

- Týdenní filtry na sediment

- Čtvrtletná výměna membrány reverzní osmózy

- Mikronové filtry před chladicími okruhy

Udržujte hladinu TDS pod 50 ppm, čímž snížíte náklady na ložiska o 40 %.

strategie pro vyrovnávání pH za účelem prevence koroze komponent

Udržujte pH v rozmezí 6,8–7,5 s automatickým monitorováním. U tvrdé vody (>120 ppm vápníku) jsou nutné změkčovače vody pro prevenci usazenin. Týdenní testování pH snižuje výskyt korozních poruch o 75 %.

Osvědčené postupy pro monitorování systémů pod vysokým tlakem

Metody interpretace údajů z tlakových manometrů v reálném čase

Odchylky tlaku >±5 % signalizují potenciální poruchy. IoT systémy analyzují trendy a umožňují včasnou detekci opotřebení čerpadel. Podle zprávy o systémech pod vysokým tlakem z roku 2025 chytré senzory zabrání 38 % katastrofických poruch způsobených nenalezenou nestabilitou.

Prevence katastrofických poruch pomocí analýzy průtokových rychlostí

Průtokové rychlosti nižší než 3,8 GPM v systémech s tlakem 60Kpsi často indikují ucpání nebo opotřebení těsnění. Doporučeno:

- Týdenní srovnání průtokových rychlostí

- Upozornění při odchylce >15 %

- Teplotní kompenzace

Kombinace sledování průtoku a tlaku snižuje náklady na údržbu o 27 % a prodlužuje životnost komponent.

Zavedení pravidelných údržbářských rutin

Standardizované plány údržby snižují prodlevy o 41 % a prodlužují životnost komponent o 27 %.

kontrolní seznamy pro kritické komponenty po 30/60/90 dnech

- 30 dní : Zkontrolujte těsnění čerpadla a vůle ventilů

- 60 dní : Ověření tlaku intensifikátoru (±2% tolerance)

- 90 dní : Prohlídka hydraulických hadic a abrazivních potrubí

Tento postup snižuje neplánované opravy o 23 %.

Údržba systému pro dopravu brusiva pro stálý výkon

- Týdenní kontroly síta zásobníku

- Dvouměsíční ověření průtoku brusiva (1,2–1,8 lb/min)

- Vyměňte urychlovací trubky s nárůstem průměru >0,5 mm

Správná údržba snižuje výměny trysek o 34 % a stabilizuje tlak v pneumatickém potrubí (85–95 psi).

Často kladené otázky

Co způsobuje erozi a ucpání trysek ve vodních stříkačkách?

Eroze trysek je hlavně způsobena vodou obsahující minerály a pískové částice, které rozšiřují průměr trysky, zatímco ucpání je zhoršováno opotřebovaným brusivem granátových kamenů a nečistotami blokujícími průtokové kanály.

Jak efektivně odstranit částice brusiva z trysek?

Doporučují se systematické metody vyplachování, jako je proplachování potrubí vodní stříkačky, použití ultrazvukového čištění pro směšovací komory a čištění vnitřních částí otvorů pomocí nástrojů s nylonovými hroty.

Jaká je doporučená frekvence výměny otvorů vodní stříkačky?

Výměna vyústek je obvykle doporučována každých 80–120 hodin řezání, i když se to může lišit v závislosti na použití a materiálech, které se řežou.

Jak ovlivňuje kvalita vody komponenty vodního střihu?

Nekvalitní voda způsobuje 62 % poruch ložisek, proto jsou vícestupňová filtrace a vyrovnání pH klíčové pro zachování integrity komponent.

Obsah

- Běžné příčiny opotřebení a ucpání trysek

- Optimální techniky čištění pro odstranění abrazivních částic

- Frekvence výměny otvorů a analýza nákladové efektivity

- Diagnostika poruch čerpadel ve vodních stříkačkách

- Vliv kvality vody na komponenty vodního stříkačky

- Osvědčené postupy pro monitorování systémů pod vysokým tlakem

- Zavedení pravidelných údržbářských rutin

- Často kladené otázky