الأسباب الشائعة لتآكل الفوهة وانسدادها

هناك سببان رئيسيان لتآكل الفوهة – التآكل الناتج عن وجود معادن في الماء (>100 جزء في المليون من إجمالي المواد الصلبة الذائبة) وجزيئات الرمال – مما يؤدي إلى توسيع قطر الفوهة واختلال دقة الخرطوم. أما الانسداد فيزيد من المشكلة عندما تسد حبيبات الجارنت المستعملة أو مخلفات القطعة المراد تشكيلها قنوات التدفق. وعند اجتماع هذين العاملين، ينتج عن ذلك عرض شق غير منتظم وزوايا قطع مائلة، مما يضعف أو يفشل دقة التشغيل بنسبة تصل إلى 70% قبل أن تتلف تمامًا (20024 Flow Science). إن الفحص المنتظم بعد كل 50 ساعة من وقت القطع يسمح باكتشاف التشوهات مبكرًا.

أساليب التنظيف المثلى لإزالة جزيئات الكاشط

تجنب التلف غير القابل للإصلاح من خلال التنظيف المنهجي:

- قم بغسل أنابيب القطع المائي لمدة 5 دقائق بماء مقطر

- استخدم التنظيف فوق الصوتي لغرف الخلط المفككة

- نظف فقط داخل الثقوب باستخدام أدوات مزودة بنصائح نايلونية

حافظ على درجة حموضة الماء بين 6-8، لأن السوائل الحمضية أو القلوية تسرع من التآكل. يلتقط الترشيح الطردي 97% من الجسيمات الأقل من 50 ميكرون، مما يمد بشكل كبير عمر فوهة الرش عندما يستخدم بشكل وقائي.

تحليل تكرار استبدال الثقوب والكفاءة الاقتصادية

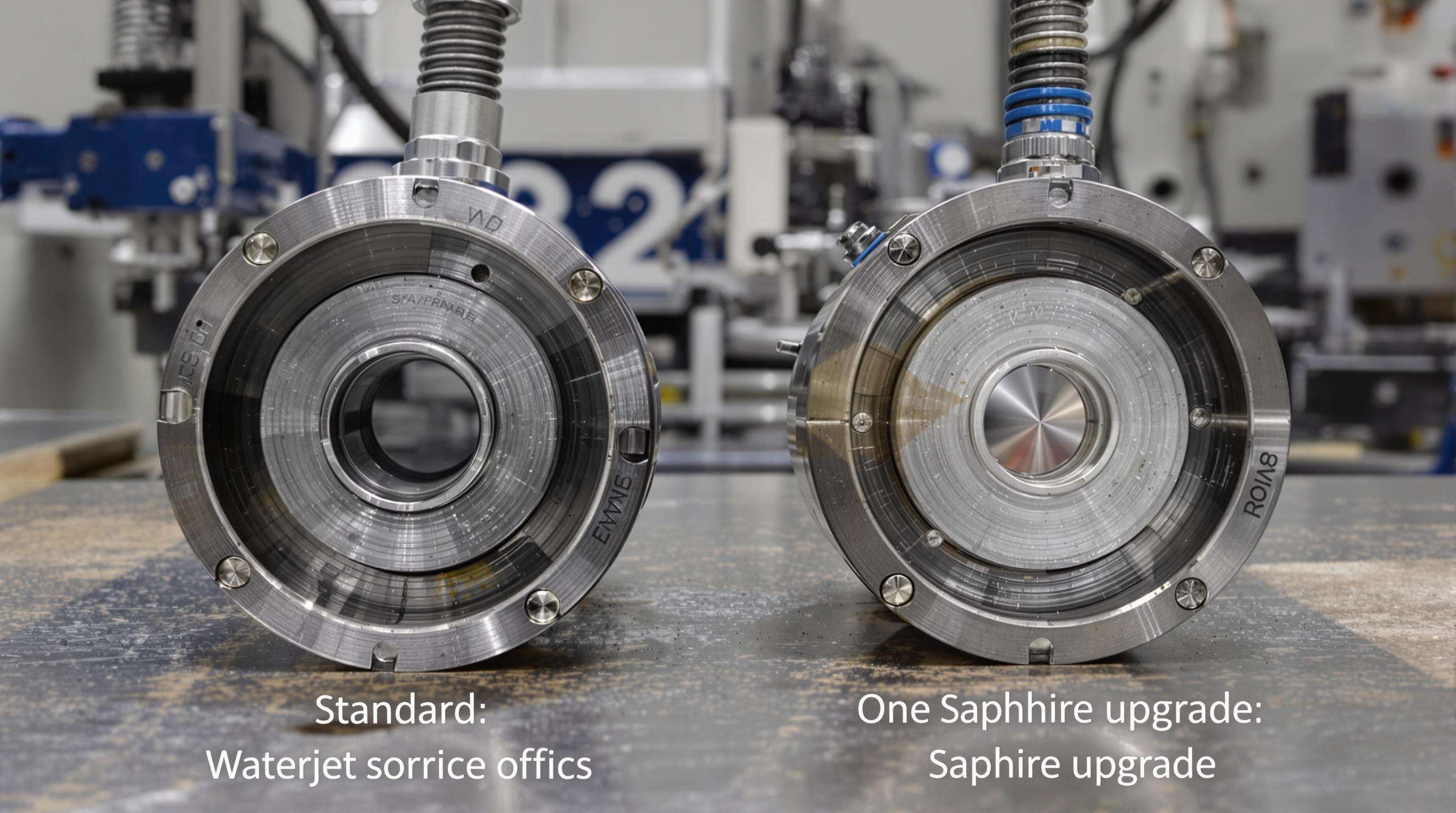

| عامل | ثقب قياسي | تحديث ب Sapphire |

|---|---|---|

| متوسط العمر الافتراضي | 100 ساعة | 400 ساعة |

| احتفاظ بسرعة القطع | -55%/150 ساعة | -12%/400 ساعة |

| الادخار السنوي المحتمل | الخط الأساسي | ~$5,300* |

*مُحسوب بناءً على تشغيل 24/5 بالإضافة إلى تكاليف التوقف (جمعية القطع المائي لعام 2023). يجب إعادة المعايرة خلال ساعتين من الاستبدال للحفاظ على تماسك الشعيرة، حيث يؤدي التأخير في التعديلات إلى هدر ما يصل إلى 18% من المواد الكاشطة. راقب مستوى التدهور مقارنةً بأنواع المواد لتحسين فترات الاستبدال (عادةً ما تتراوح بين 80 إلى 120 ساعة قطع لتحقيق الكفاءة).

تشخيص أعطال المضخات في أنظمة القطع المائية

تقلبات الضغط الهيدروليكي: طرق الاختبار والمعايرة

يؤثر الضغط غير المنتظم على جودة القطع ويسبب ارتفاعات صوتية ملحوظة. قم باختبار الضغط الثابت عندما تكون المكونات باردة، مع السماح بانحراف ±5% عن المواصفات. أثناء عملية القطع، استخدم برنامج التشخيص لمراقبة أنماط الاضطراب. تمنع إعادة المعايرة السنوية حدوث انحرافات.

تحديد الحركة الزائدة من خلال بيانات أداء النظام

إن الإفراط في الضربة يُجهد المحامل وقضبان المكثف، ويُظهر ذلك ارتفاع درجة حرارة الزيت (>68°م) وتكرار غير طبيعي للضربات. قم بتحليل سجلات الأداء لاستكشاف عدم الاستقرار في منتصف الضربة. قم بتحسين ضغط الماء وتفقد صمامات الفحص لتقليل التذبذب.

بروتوكولات استبدال الختم لمنع التسرب

قم باستبدال الخ seals عند اكتشاف تسرب أو تلوث الزيت. عزل الضغط الهيدروليكي، وتفريغ أنظمة المياه، واستخراج الخواتم باستخدام أدوات لا تترك خدوشًا. تتطلب المياه ذات الصلابة العالية فحصًا كل ثلاثة أشهر، مما يقلل تكاليف القطع بنسبة 40%.

تأثير جودة المياه على مكونات ماكينة القطع بالماء

صيانة نظام الفلاتر لحماية محامل المضخة

ينتج 62% من حالات فشل المحامل عن المياه الملوثة (>100 جزء في المليون من المواد الصلبة الذائبة). استخدم مرشح متعدد المراحل:

- مرشحات الرواسب أسبوعيًا

- استبدال غشاء thẩmيت العكسي كل ثلاثة أشهر

- مرشحات الميكرون قبل الدوائر التبريدية

حافظ على تركيز المواد الصلبة الذائبة (TDS) أقل من 50 جزء في المليون لتقليل تكاليف المحامل بنسبة 40%.

استراتيجيات موازنة الرقم الهيدروجيني لمنع تآكل المكونات

حافظ على الرقم الهيدروجيني بين 6.8 و7.5 باستخدام المراقبة الآلية. تتطلب المياه الصلبة (أكثر من 120 جزءًا في المليون من الكالسيوم) استخدام مطرايات لمنع الترسب. تقلل اختبارات الرقم الهيدروجيني الأسبوعية من فشل التآكل بنسبة 75%.

أفضل الممارسات لمراقبة الأنظمة ذات الضغط العالي

تقنيات تفسير مقاييس الضغط في الوقت الفعلي

تشير الانحرافات في الضغط التي تزيد عن ±5% إلى إمكانية حدوث أعطال. تقوم الأنظمة المدعومة بإنترنت الأشياء بتحليل الاتجاهات لاكتشاف تآكل المضخات في وقت مبكر. وبحسب تقرير الأنظمة ذات الضغط العالي لعام 2025، فإن المستشعرات الذكية تمنع 38% من حالات الفشل الكارثي الناتجة عن عدم الاستقرار غير المكتشف.

منع الفشل الكارثي من خلال تحليل معدل التدفق

تشير معدلات التدفق الأقل من 3.8 جالون/دقيقة في الأنظمة ذات الضغط 60 كيلو رطل/بوصة مربعة غالبًا إلى انسداد أو تآكل الختم. نفذ ما يلي:

- المقارنات الأسبوعية لمعدل التدفق

- تنبيهات عند وجود تباين يزيد عن 15%

- تعويض حراري

يقلل الجمع بين مراقبة التدفق والضغط من تكاليف الصيانة بنسبة 27٪ ويطيل عمر المكونات.

تطبيق برامج الصيانة الوقائية

تقلل الجداول القياسية للصيانة من التأخيرات بنسبة 41٪ وتطيل عمر المكونات بنسبة 27٪.

قوائم فحص يوم 30/60/90 للمكونات الحرجة

- 30 يومًا : تحقق من ختمات المضخة ومسافات الصمامات

- 60 يومًا : اختبار ضغط المكثف (تحمل ±2%)

- 90 يومًا : فحص خراطيم النظام الهيدروليكي والخطوط المُعرَّضة للتآكل

يقلل هذا النهج من عمليات الإصلاح غير المخطط لها بنسبة 23٪.

صيانة نظام توصيل المواد الكاشطة لضمان الأداء المستمر

- الفحص الأسبوعي لشاشة المغذي

- التحقق من تدفق المواد الكاشطة كل شهرين (1.2-1.8 رطل/دقيقة)

- استبدال أنابيب المسرع عند زيادة القطر بأكثر من 0.5 مم

تقلل الصيانة المناسبة من استبدال الفوهات بنسبة 34٪ وتستقر ضغط خط الهواء (85-95 رطل/بوصة مربعة).

الأسئلة الشائعة

ما الذي يسبب تآكل الفوهات وانسدادها في ماكينات القطع بالماء؟

يحدث تآكل الفوهة بشكل أساسي بسبب وجود معادن وجزيئات رمل في الماء تؤدي إلى توسيع قطر الفوهة، بينما يتفاقم الانسداد بسبب بقايا الجرنت الكاشط والشوائب التي تسد قنوات التدفق.

كيف يمكن إزالة الجسيمات الكاشطة من الفوهات بكفاءة؟

يوصى باستخدام تقنيات التنظيف النظامية مثل غسل خطوط القطع بالماء، واستخدام التنظيف فوق الصوتي لغرف الخلط، وتنظيف داخل الثقوب باستخدام أدوات ذات طرف من النايلون.

ما هي التردد الموصى به لاستبدال ثقوب القطع بالماء؟

يُوصى عادةً باستبدال الفتحة كل 80-120 ساعة قطع، على الرغم من أن هذا يختلف بناءً على الاستخدام ونوع المواد التي تُقطع.

كيف تؤثر جودة المياه على مكونات ماكينة القطع بالماء؟

تسبب المياه الملوثة 62% من حالات فشل المحامل، وبالتالي فإن الترشيح المتعدد المراحل وتوازن الرقم الهيدروجيني أمران بالغَا الأهمية للحفاظ على سلامة المكونات.

جدول المحتويات

- الأسباب الشائعة لتآكل الفوهة وانسدادها

- أساليب التنظيف المثلى لإزالة جزيئات الكاشط

- تحليل تكرار استبدال الثقوب والكفاءة الاقتصادية

- تشخيص أعطال المضخات في أنظمة القطع المائية

- تأثير جودة المياه على مكونات ماكينة القطع بالماء

- أفضل الممارسات لمراقبة الأنظمة ذات الضغط العالي

- تطبيق برامج الصيانة الوقائية

- الأسئلة الشائعة